-

-Magnesita sinterizada

La arena de magnesia sinterizada se divide en magnesia calcinada, magnesia de grado medio y magnesia de gran pureza, según el proceso de preparación y la fracción másica de óxido de magnesio.

- w(MgO)≥/%: 90,0-97,7

- w(SiO2)≤/%: 0,3-4,8

- Densidad volumétrica/g-cm3(≥): 3.18-3.40

Descripción de la magnesita sinterizada

La magnesia sinterizada se fabrica generalmente calcinando directamente la magnesita en un horno vertical o en un horno rotatorio. El grado de la magnesia sinterizada se calibra por la fracción másica de MgO, y el grado más alto puede alcanzar generalmente w(MgO)=98%. Las principales impurezas de las materias primas son SiO2 y CaO, y la fracción másica de Fe2O3 no es elevada. La magnesia sinterizada se divide en magnesia calcinada, magnesia de grado medio y magnesia de gran pureza, según el proceso de preparación y la fracción másica de óxido de magnesio.

Ficha técnica de la magnesita sinterizada Kerui

| Tipo | w(MgO)/% | w(SiO2)/% | w(CaO)/% | Relación molar CaO/SiO2 | Densidad volumétrica/g-cm3 |

|---|---|---|---|---|---|

| MS98A | ≥97.7 | ≤0.3 | / | ≥3 | ≥3.40 |

| MS98B | ≥97.7 | ≤0.4 | / | ≥2 | ≥3.35 |

| MS98C | ≥97.5 | ≤0.4 | / | ≥2 | ≥3.30 |

| MS97A | ≥97.0 | ≤0.5 | / | ≥2 | ≥3.40 |

| MS97B | ≥97.0 | ≤0.6 | / | ≥2 | ≥3.35 |

| MS97C | ≥97.0 | ≤0.8 | / | / | ≥3.30 |

| MS96A | ≥96.0 | ≤1.0 | / | / | ≥3.30 |

| MS96B | ≥96.0 | ≤1.5 | / | / | ≥3.25 |

| MS95A | ≥95.0 | ≤2.0 | ≤1.6 | / | ≥3.25 |

| MS95B | ≥95.0 | ≤2.2 | ≤1.6 | / | ≥3.20 |

| MS93A | ≥93.0 | ≤3.0 | ≤1.6 | / | ≥3.20 |

| MS93B | ≥93.0 | ≤3.5 | ≤1.6 | / | ≥3.18 |

| NS90A | ≥90.0 | ≤4.0 | ≤1.6 | / | ≥3.20 |

| NS90B | ≥90.0 | ≤4.8 | ≤2.0 | / | ≥3.18 |

Tipos de magnesita sinterizada

1. Arena de magnesia quemada pesada

Arena de magnesita quemada pesada es magnesita, magnesita, agua de mar y salmuera de hidróxido de magnesio y otras materias primas en 1600 ~ 1900 ℃ totalmente sinterizado y obtenido el producto. Arena de magnesita sinterizada se sinteriza de magnesita en China. El uso de MgO fracción de masa superior a 46,0% de mineral de magnesita en trozos y bloques de combustible sólido mezclado, en el horno vertical calcinado producción de arena de magnesita. La fracción másica de MgO es de 89%~98%. Debido al alto grado de sinterización de la arena de magnesita, a veces también se denomina arena de magnesita de calcinación muerta.

La siguiente tabla muestra el índice técnico de la arena de magnesio quemada pesada típica:

| IL | SiO2 | CAO | MgO | Al2O3 | Fe2O3 | Densidad volumétrica/g-cm-3 |

| 0.27 | 3.87 | 1.86 | 92.48 | 0.62 | 0.90 | 3.16 |

La microestructura de la arena de magnesita calcinada se caracteriza por la fase cristalina principal de la magnesita, y los cristales son en su mayoría redondeados e irregularmente granulares. El tamaño y la forma de sus cristales dependen de la pureza de la materia prima y de la temperatura de sinterización. Generalmente, el tamaño de los cristales de magnesita en la arena de magnesita refractaria es pequeño, entre 20~60μm. La fase intercristalina suele ir acompañada de fase de silicato, la composición fluctúa entre C3S-C2S-C3MS2-M2S. Magnesita una magnesita entre la fase de silicato de la unión coloidal es principalmente. Los poros abiertos intergranulares son más largos.

2. Arena de magnesio de calidad media

El uso de MgO fracción de masa superior a 46,5% de magnesita, ligeramente quemado por el horno de reflexión, y luego finamente molido, mezclado con agua, bola de prensado, mezclado con bloques de combustible sólido en el horno vertical calcinado producción de magnesio sand.MgO fracción de masa de alrededor de 95%, también conocida como arena de magnesio de gama media.

La siguiente tabla muestra las especificaciones técnicas de la típica arena de magnesio de calidad media:

| IL | SiO2 | CAO | MgO | Al2O3 | Fe2O3 | Densidad aparente/g-cm-3 |

| 0.50 | 1.95 | 1.58 | 94.63 | 0.34 | 1.00 | 3.17 |

La microestructura de la arena de magnesita de grado medio se caracteriza por la fase cristalina principal de magnesita, los cristales son en su mayoría redondeados y cuerpo granular irregular, el tamaño del cristal es en su mayoría entre 50 ~ 100μm, el intercristal es a menudo acompañada de fase de silicato, la composición fluctúa entre C3S-C2S-C3MS2-M2S. Magnesita cuadrada una magnesita entre la fase principal de silicato de la unión de cementación entre los cristales poros más abiertos.

3. Arena de magnesio de gran pureza

El uso de MgO fracción de masa superior a 47% de magnesita, ligeramente quemado para obtener una buena alta pureza de magnesio en polvo ligeramente quemado como materia prima, por molienda fina, prensado en seco de bolas, en el aceite de ultra-alta temperatura de calcinación vertical horno de producción de arena de magnesio MgO fracción de masa de 96,5% a 98%, conocida como arena de magnesio de alta pureza.

La siguiente tabla muestra el índice técnico típico de la arena de magnesio de alta pureza:

| IL | SiO2 | CAO | MgO | Al2O3 | Fe2O3 | Densidad volumétrica/g-cm-3 |

| 0.30 | 0.70 | 1.35 | 96.90 | 0.25 | 0.80 | 3.20 |

La microestructura de la arena de magnesita de alta pureza se caracteriza por la fase cristalina principal del cristal de magnesita. El tamaño del cristal está entre 30~100um. Intracristalino, intercristalino más redondos poros cerrados, tamaño de poro es en su mayoría menos de 10μm. silicato intercristalino es menor.

4. Arena de magnesio del agua de mar

China debido a las reservas de mineral de magnesita son abundantes, durante mucho tiempo las empresas metalúrgicas se basan principalmente en la producción de arena de magnesio a partir de mineral de magnesita, y principalmente arena de magnesio de bajo grado. Utilizando el método de calcinación en dos etapas, se puede producir arena de magnesio de alta pureza con una pureza cercana a 97%, hasta ahora sigue siendo difícil producir arena de magnesio de pureza ultra alta no inferior a 99% con el método de cocción pesada.

Por lo tanto, desde la situación real en nuestro país, el uso de un solo método físico para producir un gran número de arena de magnesio de alta pureza del mineral más de 98%, especialmente no menos de 99% de la arena de magnesio de ultra alta pureza es aún más difícil. Y a partir de agua de mar, especialmente de la salmuera la producción de arena de magnesio de alta pureza y ultra alta pureza es obviamente mucho más fácil, tiene más ventajas que a partir de magnesita la producción de arena de magnesio de alta pureza. La fracción másica de MgO de la arena de magnesio de agua de mar puede llegar hasta 99,5%, la arena de magnesio de agua de mar en general también se encuentra entre 98% y 99%.

La siguiente tabla muestra las especificaciones técnicas típicas de la arena de magnesio para agua de mar:

| IL | SiO2 | CAO | MgO | Al2O3 | Fe2O3 | Densidad volumétrica/g-cm-3 |

| 0.25 | 0.23 | 0.53 | 98.85 | 0.03 | 0.11 | 3.20 |

Características típicas de la microestructura de la arena de magnesita de agua de mar es la principal fase cristalina magnesita tamaño de cristal uniforme, textura pura, material de múltiples límites de grano y la estructura microporosa. Cristales de magnesita por lo general en 30-50μm, fase de silicato intercristalino menos, más unión directa entre cristales, intracristalino, intercristalino más poros cerrados, tamaño de poro uniforme, tamaño de poro en su mayoría en 5μm o menos.

Aplicaciones de la arena de magnesita sinterizada

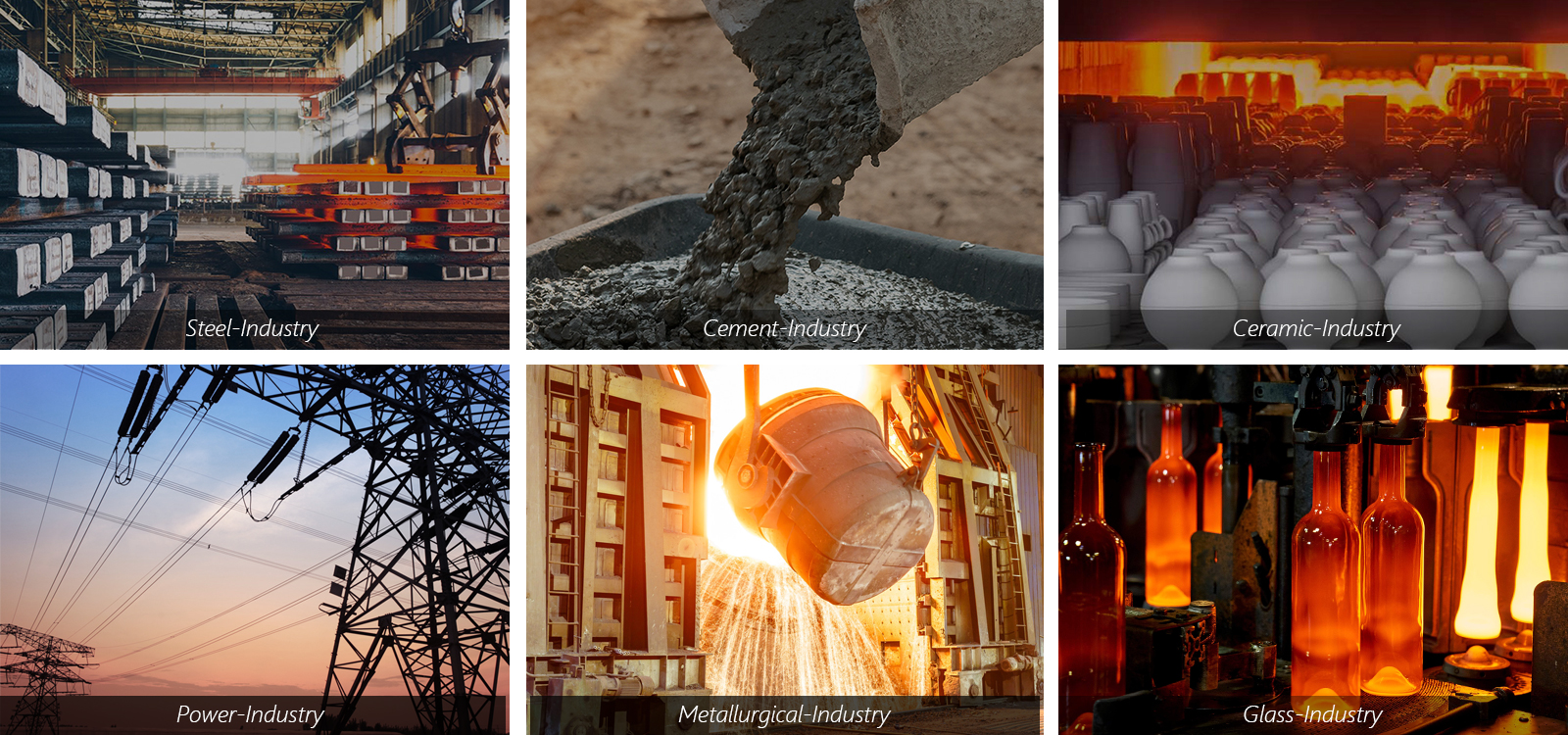

En la industria siderúrgica, la magnesia sinterizada se utiliza para fabricar ladrillos refractarios y revestimientos de hornos para resistir las altas temperaturas y la corrosión química durante el proceso de fabricación del acero. En la fundición de metales no férreos, la magnesia sinterizada puede proteger los equipos del duro entorno del metal fundido. En los revestimientos y hormigones refractarios, la magnesia sinterizada puede mejorar la resistencia térmica y mecánica. Además, la magnesia sinterizada también puede utilizarse para producir cerámicas y abrasivos avanzados, aprovechando su dureza y estabilidad. Sus excelentes propiedades térmicas y químicas la convierten en un material indispensable en los procesos industriales a alta temperatura, garantizando la durabilidad y la eficacia operativa de los equipos.

Laboratorio de refractarios Kerui

Kerui cuenta con un laboratorio profesional de inspección de calidad. Horno de ensayo de fluencia de recalentamiento/ablandamiento de carga a alta temperatura; Banco de ensayo de resistencia a la compresión/flexión para materiales refractarios; Plataforma de ensayo e inspección de composición para materiales refractarios; Laboratorio de propiedades físicas/químicas para materiales refractarios.