مصبوبات حرارية للبيع

تُصنع مسبوكات Kerui المقاومة للحرارة من ركام حراري، ومسحوق حراري، ومواد رابطة وإضافات أخرى، ويمكن استخدامها مباشرة أو بإضافة كمية مناسبة من الماء أو السوائل الأخرى. بمجرد صبها أو وضعها في مكانها، تتصلب المادة القابلة للصب وتعالج لتشكل بطانة حرارية صلبة ومتينة. يمكن تركيب المصبوبات الحرارية باستخدام طرق مختلفة اعتمادًا على التطبيق والمعدات المحددة. مثل الصب أو الصب بالمدافع أو التجريف أو الضخ.

Al2O3%: 40-95

الكثافة السائبة: (جم/سم مكعب): 1.8-2.5

قوة الضغط: (ميجا باسكال): 20-150

درجة حرارة الخدمة القصوى: (℃): 1300-1800

العينة: اختبار العينة متاح

تصنيفات KERUI المصبوب الحراري KERUI Refractory Castable

استخدامات مصبوبات كيروي المقاومة للحرارة

المصبوب الحراري هو مادة خاصة ذات مقاومة لدرجات الحرارة العالية ومقاومة التآكل ومقاومة التآكل. ويمكنها حماية المعدات من درجات الحرارة العالية والتآكل والتآكل، مما يضمن التشغيل العادي لمعدات الإنتاج وسلامة الأفراد والممتلكات.

الأسمنت والجير، وتستخدم المسبوكات الحرارية بشكل رئيسي في مصانع الأسمنت بما في ذلك بطانة العزل الحراري؛ وعادةً ما تستخدم المسبوكات الحرارية في المسخنات المسبقة للأفران الدوارة الجيرية وأفواه الأفران الأمامية والخلفية.

تستخدم المصبوبات الحرارية بشكل رئيسي في الأفران ذات درجات الحرارة العالية، مثل أفران صهر الصلب، وخلايا الألومنيوم الإلكتروليتية، وأفران صهر الزجاج، إلخ.

تستخدم المصبوبات الحرارية بشكل رئيسي في تبطين مختلف المفاعلات الكيميائية وخزانات التخزين.

يمكن استخدام المسبوكات المقاومة للحرارة في تبطين الغلايات والأفران الكهربائية لتحمل الاحتراق في ظروف درجات الحرارة والضغط العالية.

-

الأسمنت والجير

-

صناعة المعادن

-

الصناعة الكيميائية

-

محطة الطاقة

مزايا المصبوبات الحرارية

يقلل الركام والجسيمات خفيفة الوزن في المسبوكات الحرارية من انتقال الحرارة ويوفر خصائص عزل حراري ممتازة تقلل من فقدان الحرارة وتحسن كفاءة الطاقة في الأفران وغيرها من معدات المعالجة الحرارية. مرحبًا بك للاستفسار في Kerui، وسوف نقدم لك أفضل المنتجات ذات الجودة العالية وبأسعار معقولة.

وعادةً ما يتم تصنيع المسبوكات المقاومة للحرارة باستخدام عوامل ربط عالية الأداء ومواد ركامية دقيقة الحبيبات يتم خلطها ومعالجتها بشكل صحيح لتشكيل بنية عالية القوة. تسمح هذه القوة العالية للمسبوكات المقاومة للحرارة بتحمل الضغوط الميكانيكية والحرارية في درجات الحرارة العالية، مما يحافظ على الاستقرار الهيكلي وسلامة الفرن.

المواد القابلة للصب مناسبة لمختلف أشكال المعدات ومتطلبات الحجم. ويمكن تخصيصها لأشكال وتكوينات محددة، ويمكن سكبها أو رشها أو تنعيمها بسرعة لتلبية احتياجات مجموعة واسعة من المعدات والعمليات، كما أنها سهلة التركيب. مرحبًا بكم في زيارة مصنع Kerui، وسوف نقدم لكم أفضل خدمة.

يمكن تصنيع المسبوكات المقاومة للحريق من ركام ومواد رابطة تتمتع بمقاومة جيدة للهجمات الكيميائية. هذه المواد مقاومة للوسائط المسببة للتآكل مثل المعادن المنصهرة والمحاليل الحمضية والقلوية والغازات المسببة للتآكل. إنها تحمي المعدات من التآكل بواسطة الأحماض والقواعد والغازات المسببة للتآكل والمعادن المنصهرة. مرحبًا بك في الاستفسار.

عملية إنتاج المسبوكات الحرارية

Kerui هي شركة متخصصة في تصنيع المواد الحرارية. أولاً وقبل كل شيء، لدينا معدات إنتاج متقدمة وتكنولوجيا ومختبرات وأقسام فحص الجودة الصارمة لضمان الجودة العالية لمنتجاتنا. ثانيًا، نحن نقدم خدمات مخصصة ونطور التخصيص وفقًا لاحتياجات العملاء. بالإضافة إلى ذلك، لدينا فرق محترفة لما قبل البيع وما بعد البيع يمكنها تزويد العملاء بحلول ومنتجات وحلول بناء متكاملة.

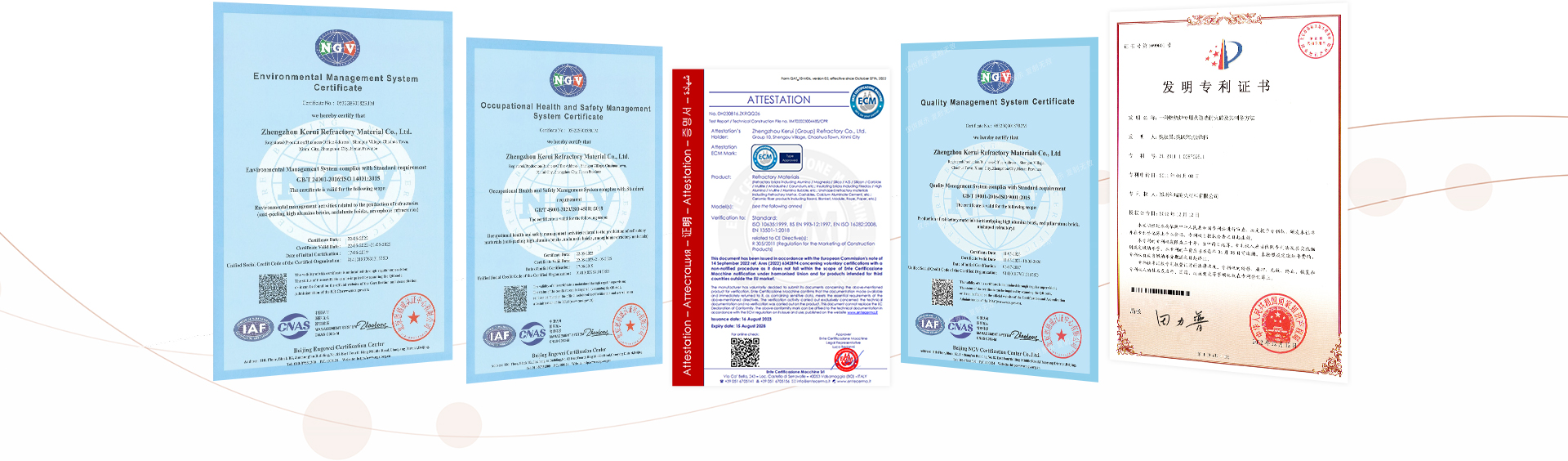

شهادات كيروي للصهر الحراري

حصلت مجموعة كيروي على عدد من الشهادات الدولية، مثل، ISO9001/ISO14001/ISO14001/OHSAS18001/CE/SGS. إلى جانب ذلك,

كما أن منتجات Kerui حاصلة على العديد من الشهادات المحلية، والجودة مضمونة للغاية، وقد تم الاعتراف بها بالإجماع من قبل العملاء في الداخل والخارج.

تغليف وشحن منتجات كيروي المقاومة للحرارة والتغليف والشحن

يتم تتبع عملية التسليم بأكملها، ويقوم فريق خبراء Kerui بتلبية احتياجات المشروع المحددة بأقصى قدر من الاحترافية.

إذا كان مشروع العميل يتطلب ذلك، سيذهب فريق خبراء Kerui إلى بلد العميل لتقديم الدعم الفني وجهاً لوجه.

حالة العميل كيروي للصهر الحراري

وإلى جانب البر الرئيسي للصين، قامت شركة كيروي للصهر بتصدير منتجاتها إلى أكثر من 50 دولة ومنطقة في 5 قارات حول العالم، بما في ذلك آسيا وأوروبا وأمريكا وأفريقيا وأوقيانوسيا.

لقد تلقينا تقديرًا وثناءً كبيرًا من العملاء في جميع أنحاء العالم، ونتلقى باستمرار طلبات العملاء المتكررة والإحالات.

-

5القارات

-

50+القارات

-

1700+القارات

-

4500+القارات

| الصنف/الرتبة | GLJ-50 | GLJ-60 | GLJ-65 | GLJ-70 | GLJ-80 | |

|---|---|---|---|---|---|---|

| ω (Al2O3) ≥/% | 50 | 60 | 65 | 70 | 80 | |

| الانكسار ≥/℃ | 1700 | 1720 | 1720 | 1720 | 1780 | |

| الكثافة السائبة ≥/ (جم/سم مكعب) | 110℃*24h | 2.15 | 2.30 | 2.40 | 2.45 | 2.65 |

| معامل التمزق على البارد ≥/ميجا باسكال | 4.0 | 5.0 | 6.0 | 6.0 | 7.0 | |

| قوة التكسير على البارد ≥/م/باسكال | 25 | 30 | 35 | 35 | 40 | |

| التغيّر الخطي الدائم (T/℃*3ح)/% | ±0.8 (1350℃) |

±0.8 (1400℃) |

±0.8 (1500℃) |

|||

| الصنف/الرتبة | الطين | ألومينا عالية الألومينا | اكسيد الالمونيوم |

|---|---|---|---|

| ω (Al2O3) ≥/% | 45 | 75 | 92 |

| ω (SiO2) ≥/% | 50 | 12 | 5 |

| ω (CaO) | 1.8 | 1.5 | 1.5 |

| الكثافة السائبة (جم/سم3) | 2.3 | 2.6 | 3 |

| قوة التكسير على البارد/ملي أمبير | 72 | 75 | 85 |

| التغيير الخطي الدائم/±% | 0.3 | 0.5 | 0.5 |

| درجة حرارة الخدمة القصوى/℃ | 1450 | 1600 | 1700 |

| المياه اللازمة/%/% | 6.0-6.5 | 6.0-6.5 | 4.0-5.0 |

| الصنف/الرتبة | سيكاست 85 | سيكاست 80 | سيكاست 60 | ||

|---|---|---|---|---|---|

| الخصائص الفيزيائية | الكمية المطلوبة (طن/م3) | 2.68 | 2.6 | 2.5 | |

| المياه المطلوبة للصب (%) | 45084 | 45084 | 45115 | ||

| CCS (كجم/سم2) | @ 110 ℃ × 24 ساعة | 650(140) | 500(90) | 450(70) | |

| @ 1000 ℃ × 3 ساعات | 850(150) | 600(150) | 550(100) | ||

| @ 1350 ℃ × 3 ساعات | 1100(250) | 1000(250) | 1000(250) | ||

| PLC (%) | @ 110 ℃ × 24 ساعة | -0.06 | -0.06 | -0.06 | |

| @ 1000 ℃ × 3 ساعات | -0.1 | -0.1 | -0.2 | ||

| @ 1350 ℃ × 3 ساعات | -0.1 | -0.1 | -0.12 | ||

| TC (سعرة حرارية/ساعة حرارية) | @ 350℃ | 11.5 | 11 | 8 | |

| الخواص الكيميائية | ω (Al2O3)/% | 9 | 9 | 20 | |

| ω (SiC + C) / % | 83 | 78 | 58 | ||

| الصنف/الرتبة | إن إس-1.6 | إن إس-1.8 | NS-2.0 |

|---|---|---|---|

| ω (SiO2) ≥/% | 45 | 48 | 52 |

| الكثافة السائبة ≥/ (جم/سم مكعب) | 1.6 | 1.8 | 2.0 |

| قوة التكسير على البارد ≥/ميجا باسكال | 5 | 8 | 10 |

| مقاومة الأحماض ≥/% | 95 | 95 | 95 |

| معامل التوصيل الحراري ≤ / [وات/(م-ك)] (350 ± 25 ℃) | 0.5 | 0.55 | 0.60 |

| درجة حرارة الخدمة/℃ | 800 | 900 | 1000 |

| الصنف/الرتبة | KR-1 | KR-2 | KR-3 | |

|---|---|---|---|---|

| ω (Al2O3) /% | 70 | 75 | 85 | |

| ω (SiO2) /% | 25 | 17 | 13 | |

| ω (Fe2O3) /% | 1 | 1 | 1 | |

| الكثافة السائبة (جم/سم3) | 2.7 | 2.8 | 2.9 | |

| قوة السحق على البارد/ميجا باسكال | 110℃*24h | 100 | 110 | 120 |

| 1100℃*3h | 100 | 110 | 125 | |

| 1400℃*3h | 115 | 120 | 15 | |

| الوحدات الباردة للتمزق/ميجا باسكال | 110℃*24h | 15 | 15 | 18 |

| 1100℃*3h | 16 | 17 | 19 | |

| 1400℃*3h | 17 | 18 | 5 | |

| التآكل في درجة الحرارة العادية/سم3 | 7 | 6 | 1500 | |

| 0.2 ميجا باسكال انكسار تحت الحمل/℃ | 1450 | 1480 | 25 | |

| درجة حرارة الخدمة القصوى/℃ | 1550 | 25 | 1600 | |

| تغيير خطي دائم/%/% | 1300℃*3h | -0.3 | -0.2 | -0.2 |

| الصنف/الرتبة | F1 | F2 | F3 | |

|---|---|---|---|---|

| ω (Al2O3) ≥/% | 80 | 70 | 65 | |

| قوة الانثناء في درجة حرارة الغرفة ≥/م ب أ | 110℃*24 ساعة بعد التجفيف | 12.0 | 10.0 | 9.0 |

| 1110℃*3 ساعات بعد التجفيف | 12.0 | 10.0 | 6.5 | |

| قوة الانضغاط في درجة الحرارة العادية ≥/م ب | 110℃*24 ساعة بعد التجفيف | 90 | 80 | 70 |

| 1110℃*3 ساعات بعد التجفيف | 90 | 80 | 50 | |

| 1110℃قوة الانثناء بعد 5 مرات من التبريد بالماء ودورات التسخين السريع في درجة حرارة الغرفة/م ب ≥ | 5.5 | 5 | 5 | |

| تغيير خطي دائم/%/% | 1110℃*3 ساعات بعد الحرق | ±0.5 | ±0.5 | ±0.5 |

| الصنف/الرتبة | GJ80 | GJ90 | GJ95 |

|---|---|---|---|

| ω (Al2O3) ≥/% | 80 | 90 | 95 |

| الكثافة السائبة ≥/ (جم/سم مكعب) | 2.7 | 2.8 | 3.2 |

| قوة الانثناء ≥/ميجا باسكال | 9 | 10 | 11 |

| قوة الانضغاط ≥/ميجا باسكال | 60 | 60 | 60 |

| تغير خطي دائم ≤/% | ±0.5 | ±0.5 | ±0.5 |

| الصنف/الرتبة | KRMJ-55 | KRMJ-60 | KRMJ-65 | KRMJ-70 |

|---|---|---|---|---|

| ω (Al2O3) ≥/% | 55 | 60 | 65 | 70 |

| الكثافة السائبة ≥/ (جم/سم مكعب) | 2.3 | 2.4 | 2.5 | 2.6 |

| قوة الانثناء ≥/ميجا باسكال | 7 | 7 | 8 | 9 |

| قوة الانضغاط ≥/ميجا باسكال | 40 | 50 | 60 | 70 |

| تغير خطي دائم ≤/% | ±0.5 | ±0.5 | ±0.5 | ±0.5 |

| الصنف/الرتبة | كيو جيه-0.5 | كيو جيه-0.8 | QJ-1.0 | QJ-1.1.1 | كيو جيه-1.3 | كيو جيه-1.5 | كيو جيه-1.8 | |

|---|---|---|---|---|---|---|---|---|

| الكثافة السائبة (جم/سم مكعب) | 0.5 | 0.8 | 1.0 | 1.1 | 1.3 | 1.5 | 1.8 | |

| الحد الأقصى. درجة حرارة الخدمة/℃ | 1150 | 1200 | 1250 | 1250 | 1300 | 1300 | 1350 | |

| معامل التوصيل الحراري ≤/[W/(m-K)] | 350℃ | 0.15 | 0.25 | 0.3 | 0.4 | 0.45 | 0.6 | 0.65 |

| 700℃ | 0.20 | 0.30 | 0.4 | 0.45 | 0.5 | 0.7 | 0.75 | |

| قوة التكسير على البارد ≥/ميجا باسكال | 110℃*24h | 1.5 | 2.0 | 4.0 | 5.5 | 10 | 15 | 20 |

| 1000℃*3h | 1.5 | 2.0 | 5.5 | 6.5 | 15 | 20 | 30 | |

| التغير الخطي الدائم (1000 ℃ * 3 ساعات) / % | -1.5 | -1.0 | -1.0 | -0.5 | -0.5 | -0.5 | -0.5 | |