-

-Sinterlenmiş Manyezit

Sinterlenmiş magnezya kumu, hazırlama sürecine ve magnezyum oksit kütle fraksiyonuna göre ölü yanmış magnezya, orta dereceli magnezya ve yüksek saflıkta magnezya olarak ayrılır.

- w(MgO)≥/%: 90,0-97,7

- w(SiO2)≤/%: 0,3-4,8

- Hacim yoğunluğu/g-cm3 (≥): 3.18-3.40

Sinterlenmiş Manyezit Tanımı

Sinterlenmiş magnezya genellikle magnezitin dikey bir fırında veya döner bir fırında doğrudan kalsine edilmesiyle yapılır. Sinterlenmiş magnezyumun derecesi MgO'nun kütle oranı ile kalibre edilir ve en yüksek derece genellikle w(MgO)=98%'ye ulaşabilir. Hammaddelerdeki ana safsızlıklar SiO2 ve CaO'dur ve Fe2O3'ün kütle oranı yüksek değildir. Sinterlenmiş magnezya, hazırlama sürecine ve magnezyum oksitin kütle oranına göre ölü yanmış magnezya, orta dereceli magnezya ve yüksek saflıkta magnezya olarak ikiye ayrılır.

Kerui Sinterlenmiş Manyezit Teknik Bilgi Formu

| Tip | w(MgO)/% | w(SiO2)/% | w(CaO)/% | CaO/SiO2 molar oranı | Hacim yoğunluğu/g-cm3 |

|---|---|---|---|---|---|

| MS98A | ≥97.7 | ≤0.3 | / | ≥3 | ≥3.40 |

| MS98B | ≥97.7 | ≤0.4 | / | ≥2 | ≥3.35 |

| MS98C | ≥97.5 | ≤0.4 | / | ≥2 | ≥3.30 |

| MS97A | ≥97.0 | ≤0.5 | / | ≥2 | ≥3.40 |

| MS97B | ≥97.0 | ≤0.6 | / | ≥2 | ≥3.35 |

| MS97C | ≥97.0 | ≤0.8 | / | / | ≥3.30 |

| MS96A | ≥96.0 | ≤1.0 | / | / | ≥3.30 |

| MS96B | ≥96.0 | ≤1.5 | / | / | ≥3.25 |

| MS95A | ≥95.0 | ≤2.0 | ≤1.6 | / | ≥3.25 |

| MS95B | ≥95.0 | ≤2.2 | ≤1.6 | / | ≥3.20 |

| MS93A | ≥93.0 | ≤3.0 | ≤1.6 | / | ≥3.20 |

| MS93B | ≥93.0 | ≤3.5 | ≤1.6 | / | ≥3.18 |

| NS90A | ≥90.0 | ≤4.0 | ≤1.6 | / | ≥3.20 |

| NS90B | ≥90.0 | ≤4.8 | ≤2.0 | / | ≥3.18 |

Sinterlenmiş Manyezit Çeşitleri

1. Ağır yanmış magnezya kumu

Ağır yanmış manyezit kumu manyezit, manyezit, deniz suyu ve tuzlu su magnezyum hidroksit ve diğer hammaddeler 1600 ~ 1900 ℃ tamamen sinterlenmiş ve ürün elde edilmiştir. Sinterlenmiş manyezit kumu, Çin'deki manyezitten sinterlenir. Manyezit parça cevheri ve katı yakıt bloklarının 46.0%'den daha büyük MgO kütle fraksiyonu kullanılarak, dikey fırın kalsine manyezit kumu üretimine karıştırılır. MgO'nun kütle oranı 89%~98%'dir. Manyezit kumunun yüksek derecede sinterlenmesi nedeniyle, bazen ölü yanık manyezit kumu olarak da adlandırılır.

Aşağıdaki tabloda tipik ağır yanmış magnezyum kumunun teknik indeksi gösterilmektedir:

| IL | SiO2 | CAO | MgO | Al2O3 | Fe2O3 | Hacim yoğunluğu/g-cm-3 |

| 0.27 | 3.87 | 1.86 | 92.48 | 0.62 | 0.90 | 3.16 |

Ağır yanmış manyezit kumun mikroyapısı manyezitin ana kristal fazı ile karakterize edilir ve kristaller çoğunlukla yuvarlak ve düzensiz tanelidir. Kristal boyutu ve şekli hammaddenin saflığına ve sinterleme sıcaklığına bağlıdır. Genel olarak, yeniden fırınlanmış manyezit kumundaki manyezit kristallerinin boyutu 20 ~ 60μm arasında küçüktür. Kristaller arası faza genellikle silikat fazı eşlik eder, bileşim C3S-C2S-C3MS2-M2S arasında dalgalanır. Kolloidal bağın silikat fazı arasındaki manyezit esas olarak manyezittir. Taneler arası açık gözenekler daha uzundur.

2. Orta sınıf magnezyum kumu

Magnezitin 46.5%'den büyük MgO kütle fraksiyonu kullanılarak, yansıma fırını tarafından hafifçe yakılır ve daha sonra ince öğütülür, suyla karıştırılır, bilyeli preslenir, katı yakıt blokları ile karıştırılarak dikey fırında kalsine magnezyum kumu üretilir. orta menzilli magnezyum kumu olarak da bilinen yaklaşık 95%'lik MgO kütle fraksiyonu.

Aşağıdaki tabloda tipik orta sınıf magnezyum kumunun teknik özellikleri gösterilmektedir:

| IL | SiO2 | CAO | MgO | Al2O3 | Fe2O3 | Yığın yoğunluğu/g-cm-3 |

| 0.50 | 1.95 | 1.58 | 94.63 | 0.34 | 1.00 | 3.17 |

Orta dereceli manyezit kumun mikroyapısı manyezitin ana kristal fazı ile karakterize edilir, kristaller çoğunlukla yuvarlak ve düzensiz granüler gövdelidir, kristal boyutu çoğunlukla 50 ~ 100μm arasındadır, kristaller arası genellikle silikat fazı eşlik eder, bileşim C3S-C2S-C3MS2-M2S arasında dalgalanır. Kare manyezit, kristaller arasındaki sementasyon bağının ana silikat fazı arasında daha açık gözeneklere sahip bir manyezittir.

3. Yüksek saflıkta magnezyum kumu

Magnezitin 47%'den daha büyük MgO kütle fraksiyonunun kullanılması, hammadde olarak hafif yanmış magnezyum tozunun iyi bir yüksek saflığını elde etmek için hafifçe yakılır, ince öğütme, kuru bilye presleme, ultra yüksek sıcaklıkta yağ dikey fırın kalsinasyon üretimine magnezyum kumu MgO kütle fraksiyonu 96.5% ila 98%, yüksek saflıkta magnezyum kumu olarak bilinir.

Aşağıdaki tablo tipik yüksek saflıkta magnezyum kumu teknik endeksini göstermektedir:

| IL | SiO2 | CAO | MgO | Al2O3 | Fe2O3 | Hacim yoğunluğu/g-cm-3 |

| 0.30 | 0.70 | 1.35 | 96.90 | 0.25 | 0.80 | 3.20 |

Yüksek saflıkta manyezit kumun mikroyapısı, manyezit kristalinin ana kristal fazı ile karakterize edilir. Kristal boyutu 30~100um arasındadır. İntrakristalin, interkristalin daha yuvarlak kapalı gözenekler, gözenek boyutu çoğunlukla 10μm'den azdır. interkristalin silikat daha azdır.

4. Deniz suyu magnezyum kumu

Çin, manyezit cevheri rezervlerinin bol olması nedeniyle, uzun süredir metalürji işletmeleri esas olarak manyezit cevherinden magnezyum kumu üretimine ve çoğunlukla düşük dereceli magnezyum kumu üretimine dayanmaktadır. İki aşamalı kalsinasyon yöntemini kullanarak, 97%'ye yakın saflıkta yüksek saflıkta magnezyum kumu üretebilir, şimdiye kadar ağır ateşleme yöntemiyle 99%'den az olmayan ultra yüksek saflıkta magnezyum kumu üretmek hala zordur.

Bu nedenle, ülkemizdeki fiili duruma bakıldığında, 98%'den fazla cevherden çok sayıda yüksek saflıkta magnezyum kumu üretmek için tek bir fiziksel yöntemin kullanılması, özellikle ultra yüksek saflıkta magnezyum kumunun 99%'den az olmaması hala daha zordur. Deniz suyundan, özellikle tuzlu sudan yüksek saflıkta ve ultra yüksek saflıkta magnezyum kumu üretimi açıkça çok daha kolaydır, manyezitten yüksek saflıkta magnezyum kumu üretiminden daha fazla avantaja sahiptir. Deniz suyu magnezyum kumu MgO kütle fraksiyonu 99.5%'ye kadar, genel deniz suyu magnezyum kumu da 98% ila 99% arasındadır.

Aşağıdaki tabloda deniz suyu magnezyum kumunun tipik teknik özellikleri gösterilmektedir:

| IL | SiO2 | CAO | MgO | Al2O3 | Fe2O3 | Hacim yoğunluğu/g-cm-3 |

| 0.25 | 0.23 | 0.53 | 98.85 | 0.03 | 0.11 | 3.20 |

Deniz suyu manyezit kumunun tipik mikroyapı özellikleri, ana kristal faz manyezit kristal boyutu üniform, saf doku, malzeme çoklu tane sınırları ve mikro gözenekli yapıdır. Manyezit kristalleri genellikle 30-50μm, kristaller arası silikat fazı daha az, kristaller arasında daha doğrudan bağlanma, kristal içi, kristaller arası daha kapalı gözenekler, gözenek boyutu üniform, gözenek boyutu çoğunlukla 5μm veya daha azdır.

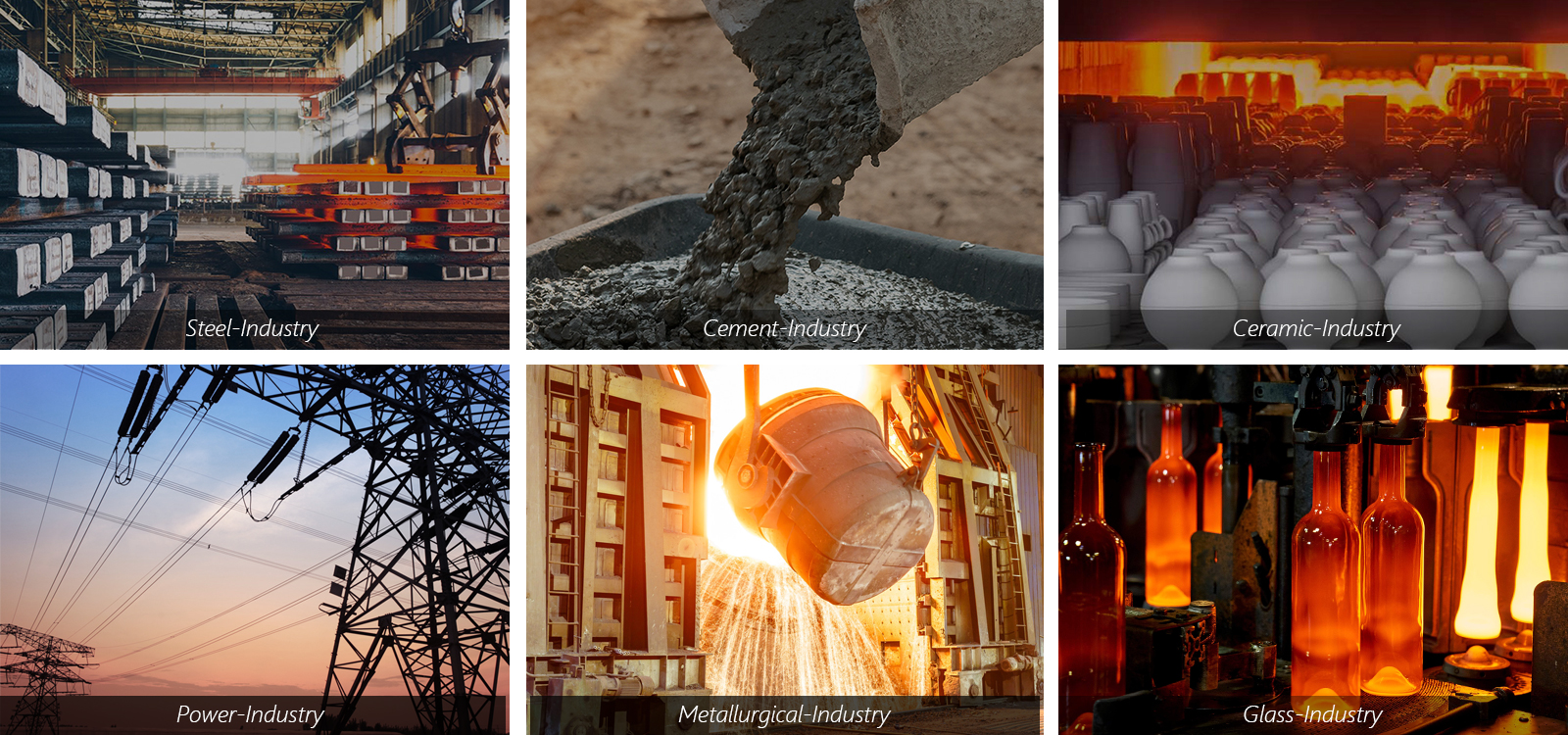

Sinterlenmiş Manyezit Kum Uygulamaları

Çelik endüstrisinde, sinterlenmiş magnezya, çelik üretim süreci sırasında yüksek sıcaklıklara ve kimyasal korozyona direnmek için refrakter tuğlalar ve fırın astarları yapmak için kullanılır. Demir dışı metal eritme işleminde, sinterlenmiş magnezya ekipmanı sert erimiş metal ortamından koruyabilir. Refrakter kaplamalar ve dökülebilir malzemeler için sinterlenmiş magnezya ısı direncini ve mekanik mukavemeti artırabilir. Ayrıca sinterlenmiş magnezya, sertliği ve kararlılığından yararlanılarak gelişmiş seramik ve aşındırıcılar üretmek için de kullanılabilir. Mükemmel termal ve kimyasal özellikleri, onu yüksek sıcaklıktaki endüstriyel proseslerde vazgeçilmez bir malzeme haline getirerek ekipmanın dayanıklılığını ve çalışma verimliliğini sağlar.

Kerui Refrakter Laboratuvarı

Kerui profesyonel bir kalite kontrol laboratuvarına sahiptir. Yüksek sıcaklıkta yeniden ısıtma / yük yumuşatma sürünme test fırını; Refrakter malzemeler için basınç / esnek mukavemet test tezgahı; Refrakter malzemeler için bileşim testi ve inceleme platformu; Refrakter malzemeler için fiziksel / kimyasal özellikler laboratuvarı.