Tijolo de alumina para bolhas

- Al2O3≥/%: 90-99

- Densidade a granel (g/cm³): 1.3-1.9

- Resistência ao esmagamento a frio ≥/MPa: 6-18

- Coeficiente de Condutividade Térmica (1000℃)/[W/(m-K)]: 0.9-1.2

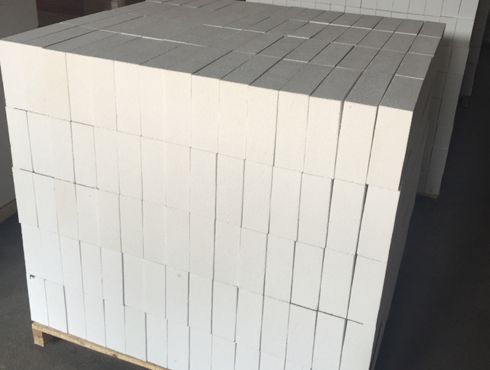

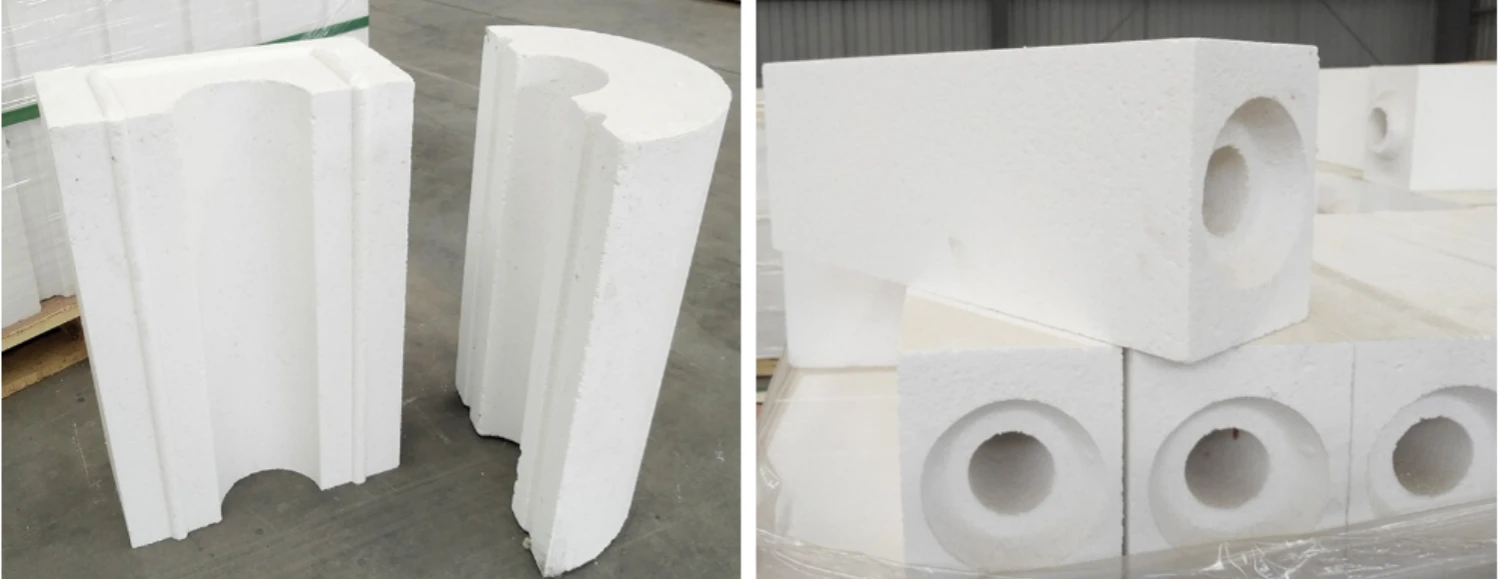

- Standard Size: 230*114*65mm & Customized Sizes

- Certificação: ISO9001/ISO14001/ISO45001/ISO50001

- Amostra: é possível testar a amostra

Descrição do Alumina Bubble Brick

Alumina Bubble Brick é um material de isolamento leve, que é feito de bolas ocas de alumina e pó de corindo queimado a uma alta temperatura de 1700 ℃. Os tijolos ocos de alumina são compostos por numerosas células de ar ocas interconectadas, o que leva às suas caraterísticas leves. Todas as bolhas de ar são distribuídas uniformemente no tijolo, formando uma estrutura porosa, que não só reduz a densidade do tijolo, mas também mantém uma alta resistência.

Kerui Alumina Bubble Brick Ficha técnica

| Item/Grau | LQZ-99-1.4 | LQZ-99-1.6 | LQZ-99-1.8 | LQZ-95-1.4 | LQZ-95-1.6 | LQZ-95-1.8 | LQZ-90-1.4 | LQZ-90-1.6 | LQZ-90-1.8 |

|---|---|---|---|---|---|---|---|---|---|

| ω (Al2O3) ≥/% | 99 | 95 | 90 | ||||||

| ω (SiO2) ≤/% | 0.3 | / | / | ||||||

| ω (Fe2O3) ≤/% | 0.2 | 0.2 | 0.2 | ||||||

| Densidade a granel (g/cm³) | 1.3-1.5 | 1.5-1.7 | 1.7-1.9 | 1.3~1.5 | 1.5-1.7 | 1.7-1.9 | 1.3-1.5 | 1.5-1.7 | 1.7-1.9 |

| Resistência ao esmagamento a frio ≥/MPa | 6 | 10 | 12 | 8 | 12 | 16 | 10 | 14 | 18 |

| Coeficiente de Condutividade Térmica (1000℃)/[W/(m-K)] | 0.9 | 1.1 | 1.2 | 0.9 | 1.1 | 1.2 | 0.9 | 1.1 | 1.2 |

| Variação linear permanente (1600℃*3h)/% | -0.3~+0.3 | -0.3~+0.3 | -0.3~+0.3 | ||||||

Vantagens do tijolo de alumina com bolhas

Excelente desempenho de isolamento térmico

A existência de esferas ocas bloqueia efetivamente a condução de calor no material no corpo do tijolo e reduz a perda de calor. Esta caraterística faz com que os tijolos ocos de alumina tenham um excelente efeito no isolamento térmico.

Resistência ao calor extremamente elevada

A refratariedade dos tijolos ocos de alumina é superior a 1850 ℃, e os tijolos podem manter a estabilidade e integridade da estrutura em ambientes de média e alta temperatura.

Poupar o consumo de energia

A utilização de tijolos ocos de alumina como materiais de isolamento térmico pode reduzir o consumo de energia do equipamento industrial. Pode reduzir a perda de calor e os resíduos e melhorar a utilização de energia nos processos de produção industrial.

Respeito pelo ambiente

Os tijolos ocos de óxido de alumínio são fabricados a partir de óxido de alumínio natural e outros componentes minerais, não contêm substâncias nocivas e são amigos do ambiente. O seu design leve também reduz o consumo de energia e a utilização de recursos durante o transporte e os processos de construção.

Processo de fabrico do tijolo de alumina com bolhas

Preparação e mistura de matérias-primas

Recolha de pó de alumina, agente espumante e outros materiais auxiliares necessários para as esferas ocas de alumina. Misturá-los uniformemente de acordo com rácios e receitas específicos e, em seguida, adicionar a mistura ao equipamento de mistura para garantir que as combinações individuais estão totalmente integradas.

Formação de espuma e expansão

Depois de adicionar um agente espumante à mistura, e depois de ocorrerem reacções químicas e físicas, a mistura expande-se e borbulha.

Formação

Em seguida, coloca-se a mistura espumosa no molde necessário e utiliza-se a vibração ou a pressão para a prensar numa forma compacta de tijolo.

Secagem e cura

Os tijolos ocos de alumina formados devem ser secos e curados num ambiente adequado para que possam atingir uma certa resistência.

Sinterização

Os tijolos secos devem ser sinterizados em um forno de alta temperatura a uma temperatura entre 1200 ℃ e 1800 ℃, e a ligação interpartículas entre as partículas de alumina ocorrerá para formar a estrutura do corpo do tijolo.

Arrefecimento e embalagem

Após a sinterização, os tijolos devem ser arrefecidos e inspeccionados quanto à sua qualidade. Embalar e armazenar os tijolos qualificados através de inspeção, prontos para expedição ou utilização.

Campos de aplicação do tijolo de alumina com bolhas

Indústria metalúrgica

Refractory lining and insulation layer of the smelting furnace;

The insulation layer and furnace wall of the high-temperature heat treatment furnace;

The Insulation layer of the casting mold;

Indústria química

Refractory lining for chemical reactors;

Insulation for petrochemical plants;

Insulation for high-temperature pipes and vessels;

The insulation layer of high-temperature gas separation equipment;

Indústria da energia

Refractory lining and insulation layer of thermal power boiler;

Gas turbine insulation and furnace walls;

Refractory structures and insulation for nuclear power plants;