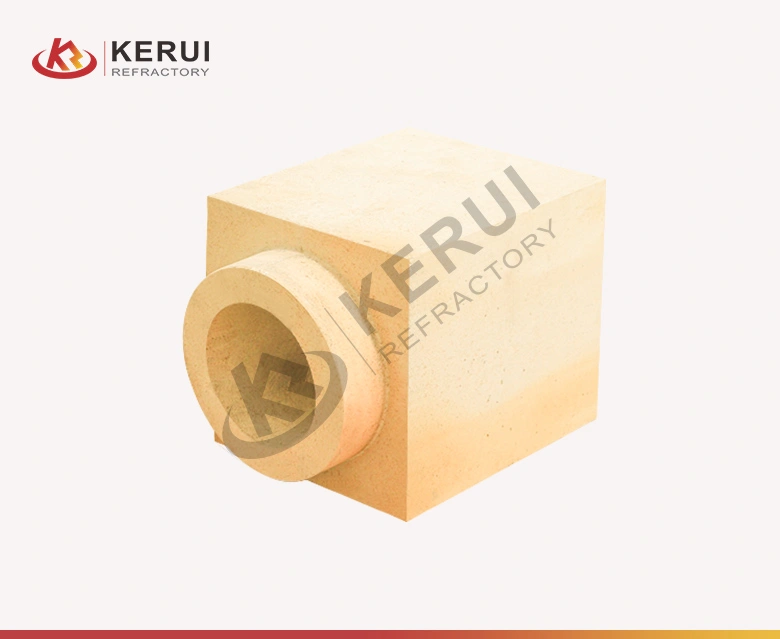

Blocco pozzo Refrattario

Il refrattario a blocco di pozzo ha molteplici applicazioni:

In metallurgia, riveste siviere e paniere, proteggendo dal calore elevato del metallo fuso.

Nella produzione di cemento, viene utilizzato nei forni rotativi per resistere al calore e alla corrosione chimica.

Nella produzione del vetro, protegge i forni di fusione. La sua natura resistente al calore e durevole lo rende indispensabile per questi processi industriali ad alta temperatura.

Descrizione del blocco pozzo Refrattario

I blocchi per pozzi refrattari svolgono un ruolo fondamentale nel processo di colata continua dell'industria siderurgica. Realizzati con materiali refrattari accuratamente selezionati, sono in grado di resistere a condizioni estreme. I refrattari per pozzetti sono costituiti principalmente da materiali come l'allumina, la magnesia, lo spinello di alluminio e i materiali refrattari colabili. La refrattarietà specifica può essere regolata modificando la composizione e la proporzione delle materie prime in base ai diversi requisiti applicativi. Ad esempio, i refrattari a blocco con un contenuto di allumina più elevato hanno generalmente una refrattarietà più alta.

Dati tecnici del blocco di pozzi refrattari di Kerui

| Differenza | Blocco pozzo Tundish | Blocco del pozzo del mestolo |

|---|---|---|

| Posizione | Fondo della paniera | Fondo del mestolo |

| Funzione primaria | Controlla la portata dell'acciaio fuso nello stampo e migliora la pulizia dell'acciaio. | Controlla la portata dell'acciaio fuso dal forno alla siviera e, in alcuni casi, regola la composizione dell'acciaio. |

| Fase operativa | Processo di colata continua | Processo di produzione dell'acciaio e di scrematura |

| Categoria | Specifiche tecniche | Descrizione |

|---|---|---|

| Dimensioni | 230 × 114 × 76 mm (standard) | Personalizzabile in base al progetto del forno, tolleranza ±2 mm |

| Tipo di materiale | Mattone refrattario ad alto tenore di allumina (Al₂O₃ ≥ 48%) | Opzioni: mattoni standard ad alto tenore di alluminio, magnesia-allumina, zircone, ecc. |

| Densità | 2,2-2,6 g/cm³ | I mattoni ad alta densità hanno una migliore resistenza all'usura; i mattoni a bassa densità offrono un migliore isolamento. |

| Assorbimento dell'acqua | ≤ 6% | Il minore assorbimento d'acqua migliora la durata |

| Resistenza alla compressione | ≥ 80 MPa | Mantiene la capacità di carico in presenza di temperature elevate |

| Resistenza alla flessione | ≥ 20 MPa | Resistente alle sollecitazioni termiche e agli impatti meccanici |

| Refrattarietà | 1600-1800 ℃ | Non si ammorbidisce e non si screpola |

| Resistenza agli shock termici | ≥ 20 cicli | Nessuna fessurazione in caso di riscaldamento e raffreddamento ripetuti |

| Conduttività termica | 1,0-2,0 W/m-K | Selezionabile per isolamento o conduzione del calore |

| Composizione chimica | Al₂O₃: 48-60%, SiO₂: 30-45%, Fe₂O₃ ≤ 2%, CaO+MgO ≤ 3% | Proprietà acido/alcaline regolabili in base alle esigenze |

| Condizione di sparo | Completamente sinterizzato | Migliora la resistenza e la durata |

| Precisione della superficie | Planarità ≤ 1,0 mm | Assicura la precisione della costruzione e riduce gli spazi vuoti |

Vantaggi del blocco pozzo refrattario

Eccezionale resistenza al calore

Può sopportare temperature estremamente elevate, spesso fino a 1770-2000°C, il che lo rende adatto all'uso in ambienti a calore intenso come i forni per la produzione di acciaio e i forni per la fusione del vetro.

Eccezionale stabilità chimica

Resistente alla corrosione chimica di varie sostanze, sia che si tratti di mezzi acidi o alcalini nei processi industriali. Questa proprietà garantisce un servizio a lungo termine negli impianti chimici e nei reattori petrolchimici.

Alta resistenza meccanica

Ha una forza sufficiente per resistere alle sollecitazioni meccaniche, all'abrasione e agli shock termici. Ciò gli consente di mantenere l'integrità strutturale in apparecchiature con frequenti fluttuazioni di temperatura e impatti meccanici, come i forni rotativi per cemento.