Produits moulés réfractaires à vendre

Les bétons réfractaires Kerui sont composés d'agrégats réfractaires, de poudre réfractaire, de liant et d'autres additifs. Ils peuvent être utilisés directement ou en ajoutant la quantité appropriée d'eau ou d'autres liquides. Une fois coulé ou gunité en place, le matériau coulable durcit pour former un revêtement réfractaire solide et durable. Les bétons réfractaires peuvent être installés selon différentes méthodes, en fonction de l'application et de l'équipement spécifiques. Il s'agit notamment de la coulée, du gunitage, de la truelle et du pompage.

Al2O3% : 40-95

Densité apparente : (g/cm³) : 1.8-2.5

Résistance à la compression : (MPa) : 20-150

Température de service maximale : (℃) : 1300-1800

Échantillon : l'essai de l'échantillon est disponible

Classifications de la fonte réfractaire KERUI

Applications de la coulée réfractaire de Kerui

La matière moulée réfractaire est un matériau spécial qui résiste aux températures élevées, à la corrosion et à l'usure. Elle peut protéger les équipements contre les températures élevées, la corrosion et l'usure, garantissant ainsi le fonctionnement normal des équipements de production et la sécurité du personnel et des biens.

Ciment et chaux, les produits moulés réfractaires sont principalement utilisés dans les cimenteries, y compris le revêtement d'isolation thermique ; les produits moulés réfractaires sont généralement utilisés dans les préchauffeurs des fours rotatifs à chaux et les bouches avant et arrière des fours.

Les produits moulés réfractaires sont principalement utilisés dans les fours à haute température, tels que les fours de fusion de l'acier, les cellules électrolytiques d'aluminium, les fours de fusion du verre, etc.

Les bétons réfractaires sont principalement utilisés pour le revêtement de divers réacteurs chimiques et réservoirs de stockage.

Les bétons réfractaires peuvent être utilisés dans le revêtement des chaudières électriques et des fours pour résister à la combustion dans des conditions de température et de pression élevées.

-

Ciment et chaux

-

Industrie métallurgique

-

Industrie chimique

-

Centrale électrique

Avantages des produits moulés réfractaires

Les agrégats légers et les particules des produits moulés réfractaires réduisent le transfert de chaleur et offrent d'excellentes propriétés d'isolation thermique qui réduisent les pertes de chaleur et améliorent l'efficacité énergétique des fours et autres équipements de traitement thermique. N'hésitez pas à vous renseigner auprès de Kerui, nous vous fournirons des produits de la meilleure qualité à des prix raisonnables.

Les bétons réfractaires sont généralement constitués de liants à haute performance et d'agrégats à grains fins qui sont correctement mélangés et durcis pour former une structure très résistante. Cette résistance élevée permet aux bétons réfractaires de résister aux contraintes mécaniques et thermiques à des températures élevées, ce qui maintient la stabilité structurelle et l'intégrité du four.

Les matériaux coulables conviennent à différentes formes d'équipement et à différentes exigences de taille. Elles peuvent être personnalisées en fonction de formes et de configurations spécifiques, elles peuvent être rapidement coulées, pulvérisées ou lissées pour répondre aux besoins d'un large éventail d'équipements et de processus, et elles sont faciles à construire. Nous vous invitons à visiter l'usine de Kerui, nous vous fournirons le meilleur service.

Les bétons résistants au feu peuvent être fabriqués avec des agrégats et des liants qui présentent une bonne résistance aux attaques chimiques. Ces matériaux résistent aux milieux corrosifs tels que les métaux en fusion, les solutions acides et alcalines et les gaz corrosifs. Ils protègent les équipements contre l'érosion par les acides et les bases, les gaz corrosifs et les métaux en fusion. Nous vous invitons à nous contacter.

Processus de production des produits moulés réfractaires

Kerui est un fabricant professionnel de matériaux réfractaires. Tout d'abord, nous disposons d'équipements de production avancés, de technologies, de laboratoires et de départements d'inspection de la qualité stricts pour garantir la haute qualité de nos produits. Deuxièmement, nous fournissons des services personnalisés et développons la personnalisation en fonction des besoins des clients. En outre, nous disposons d'équipes professionnelles d'avant-vente et d'après-vente qui peuvent fournir aux clients des solutions intégrées, des produits et des solutions de construction.

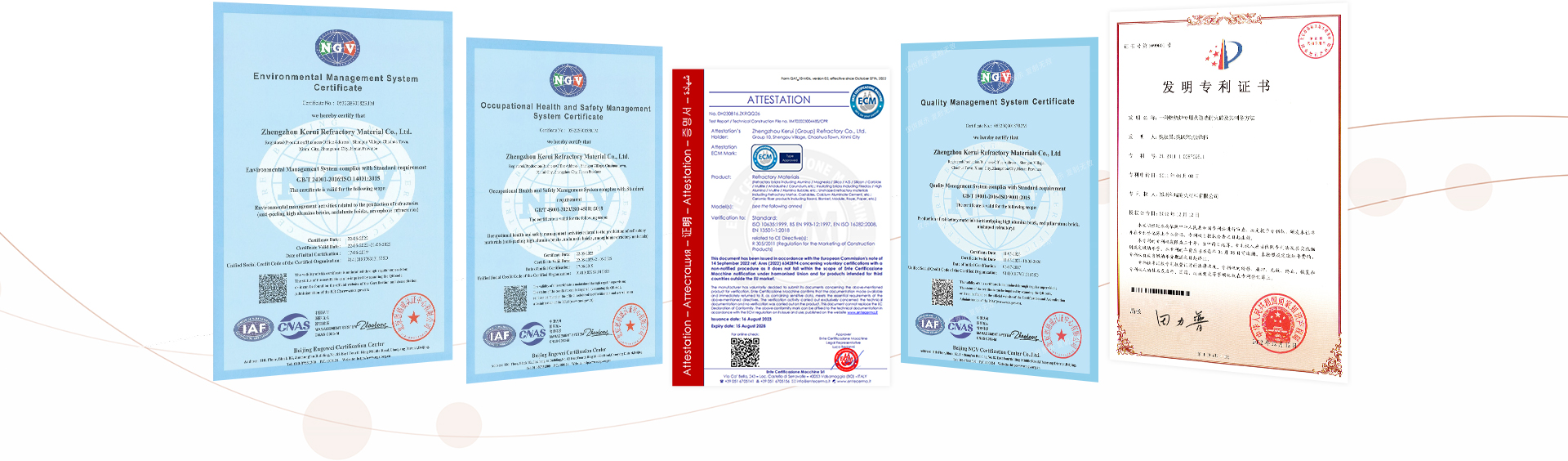

Certificats de Kerui Refractory

Le groupe Kerui possède un certain nombre de certifications internationales, telles que ISO9001/ISO14001/OHSAS18001/CE/SGS. En outre,

Les produits de Kerui ont également obtenu de nombreux certificats nationaux, leur qualité est très bien garantie et ils sont unanimement reconnus par les clients nationaux et étrangers.

Emballage et expédition des produits réfractaires de Kerui

L'ensemble du processus de livraison est suivi et l'équipe d'experts de Kerui répond aux besoins spécifiques du projet avec le plus grand professionnalisme.

Si le projet du client l'exige, l'équipe d'experts de Kerui se rendra dans le pays du client pour lui fournir une assistance technique en personne.

Cas client de Kerui Refractory

Outre la Chine continentale, Kerui Refractory a exporté des produits dans plus de 50 pays et régions sur les cinq continents, notamment en Asie, en Europe, en Amérique, en Afrique et en Océanie.

Nous avons reçu la reconnaissance et les éloges de clients du monde entier, et nous recevons constamment des commandes répétées et des recommandations de la part de nos clients.

-

5Continents

-

50+Continents

-

1700+Continents

-

4500+Continents

| Article/Grade | GLJ-50 | GLJ-60 | GLJ-65 | GLJ-70 | GLJ-80 | |

|---|---|---|---|---|---|---|

| ω (Al2O3) ≥/% | 50 | 60 | 65 | 70 | 80 | |

| Réfractarité ≥/℃ | 1700 | 1720 | 1720 | 1720 | 1780 | |

| Densité apparente ≥/ (g/cm³) | 110℃*24h | 2.15 | 2.30 | 2.40 | 2.45 | 2.65 |

| Module de rupture à froid ≥/MPa | 4.0 | 5.0 | 6.0 | 6.0 | 7.0 | |

| Résistance à l'écrasement à froid ≥/Mpa | 25 | 30 | 35 | 35 | 40 | |

| Changement linéaire permanent (T/℃*3h)/% | ±0.8 (1350℃) |

±0.8 (1400℃) |

±0.8 (1500℃) |

|||

| Article/Grade | Argile | Haute teneur en alumine | Corindon |

|---|---|---|---|

| ω (Al2O3) ≥/% | 45 | 75 | 92 |

| ω (SiO2) ≥/% | 50 | 12 | 5 |

| ω (CaO) | 1.8 | 1.5 | 1.5 |

| Densité apparente (g/cm)3) | 2.3 | 2.6 | 3 |

| Résistance à l'écrasement à froid/Mpa | 72 | 75 | 85 |

| Changement linéaire permanent/±% | 0.3 | 0.5 | 0.5 |

| Température de service maximale/℃ | 1450 | 1600 | 1700 |

| Eau nécessaire/% | 6.0-6.5 | 6.0-6.5 | 4.0-5.0 |

| Article/Grade | SICAST 85 | SICAST 80 | SICAST 60 | ||

|---|---|---|---|---|---|

| Propriétés physiques | Quantité requise (t/m3) | 2.68 | 2.6 | 2.5 | |

| Eau nécessaire à la coulée (%) | 45084 | 45084 | 45115 | ||

| CCS (kg/cm2) | 110℃x24h | 650(140) | 500(90) | 450(70) | |

| @ 1000℃x3h | 850(150) | 600(150) | 550(100) | ||

| @ 1350℃x3h | 1100(250) | 1000(250) | 1000(250) | ||

| PLC (%) | 110℃x24h | -0.06 | -0.06 | -0.06 | |

| @ 1000℃x3h | -0.1 | -0.1 | -0.2 | ||

| @ 1350℃x3h | -0.1 | -0.1 | -0.12 | ||

| TC (kcal/mh℃) | @ 350℃ | 11.5 | 11 | 8 | |

| Propriétés chimiques | ω (Al2O3)/% | 9 | 9 | 20 | |

| ω (SiC + C)/% | 83 | 78 | 58 | ||

| Article/Grade | NS-1.6 | NS-1.8 | NS-2.0 |

|---|---|---|---|

| ω (SiO2) ≥/% | 45 | 48 | 52 |

| Densité apparente ≥/ (g/cm³) | 1.6 | 1.8 | 2.0 |

| Résistance à l'écrasement à froid ≥/MPa | 5 | 8 | 10 |

| Résistance aux acides ≥/% | 95 | 95 | 95 |

| Coefficient de conductivité thermique ≤ /[W/(m-K)] (350±25℃) | 0.5 | 0.55 | 0.60 |

| Température de service/℃ | 800 | 900 | 1000 |

| Article/Grade | KR-1 | KR-2 | KR-3 | |

|---|---|---|---|---|

| ω (Al2O3) /% | 70 | 75 | 85 | |

| ω (SiO2) /% | 25 | 17 | 13 | |

| ω (Fe2O3) /% | 1 | 1 | 1 | |

| Densité apparente (g/cm)3) | 2.7 | 2.8 | 2.9 | |

| Résistance à l'écrasement à froid/MPa | 110℃*24h | 100 | 110 | 120 |

| 1100℃*3h | 100 | 110 | 125 | |

| 1400℃*3h | 115 | 120 | 15 | |

| Modules de rupture à froid/MPa | 110℃*24h | 15 | 15 | 18 |

| 1100℃*3h | 16 | 17 | 19 | |

| 1400℃*3h | 17 | 18 | 5 | |

| Température normale Usure/cm3 | 7 | 6 | 1500 | |

| 0.2Mpa Réfractarité sous charge/℃ | 1450 | 1480 | 25 | |

| Température de service maximale/℃ | 1550 | 25 | 1600 | |

| Changement linéaire permanent/% | 1300℃*3h | -0.3 | -0.2 | -0.2 |

| Article/Grade | F1 | F2 | F3 | |

|---|---|---|---|---|

| ω (Al2O3) ≥/% | 80 | 70 | 65 | |

| Température ambiante Résistance à la flexion ≥/Mpa | 110℃*24 heures après le séchage | 12.0 | 10.0 | 9.0 |

| 1110℃*3h après le séchage | 12.0 | 10.0 | 6.5 | |

| Résistance à la compression à température normale ≥/Mp | 110℃*24 heures après le séchage | 90 | 80 | 70 |

| 1110℃*3h après le séchage | 90 | 80 | 50 | |

| 1110℃Résistance à la flexion après 5 cycles de trempe à l'eau et de chauffage rapide à température ambiante/Mp ≥ | 5.5 | 5 | 5 | |

| Changement linéaire permanent/% | 1110℃*3h après la combustion | ±0.5 | ±0.5 | ±0.5 |

| Article/Grade | GJ80 | GJ90 | GJ95 |

|---|---|---|---|

| ω (Al2O3) ≥/% | 80 | 90 | 95 |

| Densité apparente ≥/ (g/cm³) | 2.7 | 2.8 | 3.2 |

| Résistance à la flexion ≥/MPa | 9 | 10 | 11 |

| Résistance à la compression ≥/MPa | 60 | 60 | 60 |

| Changement linéaire permanent ≤/% | ±0.5 | ±0.5 | ±0.5 |

| Article/Grade | KRMJ-55 | KRMJ-60 | KRMJ-65 | KRMJ-70 |

|---|---|---|---|---|

| ω (Al2O3) ≥/% | 55 | 60 | 65 | 70 |

| Densité apparente ≥/ (g/cm³) | 2.3 | 2.4 | 2.5 | 2.6 |

| Résistance à la flexion ≥/MPa | 7 | 7 | 8 | 9 |

| Résistance à la compression ≥/MPa | 40 | 50 | 60 | 70 |

| Changement linéaire permanent ≤/% | ±0.5 | ±0.5 | ±0.5 | ±0.5 |

| Article/Grade | QJ-0.5 | QJ-0.8 | QJ-1.0 | QJ-1.1 | QJ-1.3 | QJ-1.5 | QJ-1.8 | |

|---|---|---|---|---|---|---|---|---|

| Densité apparente (g/cm³) | 0.5 | 0.8 | 1.0 | 1.1 | 1.3 | 1.5 | 1.8 | |

| Température de service max. Température de service/℃ | 1150 | 1200 | 1250 | 1250 | 1300 | 1300 | 1350 | |

| Coefficient de conductivité thermique ≤/[W/(m-K)] | 350℃ | 0.15 | 0.25 | 0.3 | 0.4 | 0.45 | 0.6 | 0.65 |

| 700℃ | 0.20 | 0.30 | 0.4 | 0.45 | 0.5 | 0.7 | 0.75 | |

| Résistance à l'écrasement à froid ≥/MPa | 110℃*24h | 1.5 | 2.0 | 4.0 | 5.5 | 10 | 15 | 20 |

| 1000℃*3h | 1.5 | 2.0 | 5.5 | 6.5 | 15 | 20 | 30 | |

| Changement linéaire permanent (1000℃*3h)/% | -1.5 | -1.0 | -1.0 | -0.5 | -0.5 | -0.5 | -0.5 | |