- Mattone ad alto tenore di allumina

- Mattone da fuoco in silice

- Mattone al corindone

- Mattone di argilla refrattaria

- Al2O3: 55-80%;

- Refrattarietà sotto carico: 1420-1530℃;

- Resistenza alla frantumazione a freddo: 40-70MPa;

- Dimensione standard: 230*114*65 mm;

- Colore: giallo;

- Temperatura massima di servizio: 1800℃;

- Al2O3: Servizio massimo fino a 95%;

- Campione: disponibile;

- Porosità apparente, %: ≤26;

- Resistenza allo schiacciamento a freddo, MPa: ≥40;

- Prezzo: Basso Prezzo franco fabbrica;

- Campione: disponibile;

- MgO Composizione chimica :≥95 %;

- Porosità apparente :≤18 %;

- Densità apparente/ (g/cm³): 2.31-2.4

- Resistenza alla flessione/ (MPa): ≥58,80

- MgO% (≥): 89-97.5

- Densità apparente (g/cm³): 2.85-3.0

- Refrattarietà sotto carico (℃): 1500-1700

- Dimensione: 230*114*65 mm; dimensioni personalizzate

- MgO%: 69-85

- C%: 5-18

- Densità apparente (g/cm³): 2.79-3.05

- Campione: disponibile;

- MgO%(≥): 45-65

- Cr2O3%(≥): 8-16

- Porosità apparente/%(≤): 19-21

- Resistenza alla frantumazione a freddo (MPa): 20-35

- MgO% ≥:70/75/80 ZrO2 %≥:8/10/13;

- Porosità apparente%≤:19;

- Densità apparente (g/cm3)≥:2,95;

- Refrattarietà sotto carico: ≥1600 °C

- Al2O3% (≥): 62-70

- Fe2O3)/%(≤): 1.5-1.8

- Refrattarietà sotto carico (℃)(≥): 1760-1780

- Campione: disponibile;

- Temperatura massima di servizio: 1700℃;

- Oltre 85% Al2O3 e 0,45% Fe2O3;

- Colore: bianco;

- Resistenza alla frantumazione a freddo superiore a 55MPa;

- Densità di massa g/cm3:≥ 3,15;

- Resistenza alla frantumazione a freddo (Mpa)≥90;

- Porosità apparente (%): ≤17;

- Dimensione: 230*114*65 mm; dimensioni personalizzate

- Al2O3:≥30-70%;

- Refrattarietà sotto carico: 1250-1480ºC;

- Bulk Density: 1.9-2.35g/cm³

- Campione: disponibile;

- ZrSiO4: ≥15-65%;

- Densità apparente: 2,7-3,7 g/cm³;

- Refrattarietà sotto carico: 1550-1650ºC;

- Resistenza allo schiacciamento a freddo: ≥100MPa;

- ZrO2%: ≥ 16

- Fe2O3%: ≤ 0,5

- Densità apparente (g/cm³): ≥ 2,70

- Resistenza allo schiacciamento a freddo/MPa: ≥ 70

- Porosità apparente %: ≤20

- Refrattarietà sotto carico°C: ≥1650℃

- Al2O3: ≥45%

- Densità di massa g/cm3: ≥3,2

- Densità di massa g/cm3:≥ 3,15;

- Resistenza alla frantumazione a freddo (Mpa)≥90;

- Porosità apparente (%): ≤17;

- Dimensione: 230*114*65 mm; dimensioni personalizzate

- MgO/%(≥): 80

- Al2O3/%(≥): 10

- Densità apparente (g/cm³)(≥): 2.90

- Resistenza allo schiacciamento a freddo (≥): 50MPa

- MgO/%(≥): 80

- Al2O3/%(≥): 10

- Certificazione: ISO9001/ISO14001 /ISO45001/ISO50001

- MgO/%(≥): 80

- Al2O3/%(≥): 10

- Densità apparente (g/cm³)(≥): 2.90

- Campione: è disponibile il test del campione

- Al2O3/%: 95-98

- SiO2/%: 0,15-0,5

- Fe2O3/%: 0,1-0,3

- Refrattarietà sotto carico: 1700MPa

- Cr2O3 %≥:50-93;

- Porosità apparente %:16;

- Densità apparente g/cm3≥:3,5-4,25;

- Temperatura di rammollimento del carico, 0,2MPa 0,6%:≥1700;

- Densità di massa g/cm3: ≥3,25;

- Porosità apparente %: ≤15;

- Resistenza alla pressione(Mpa)≥1800;

- Temperatura di rammollimento del carico (0,2Mpa T0,6 ℃): ≥168;

- Densità di massa g/cm3: ≥1,7

- Resistenza alla compressione / Mpa: ≥36

- Tasso di ossidazione /%: ≤8

- Dimensione media dei pori: ≤0,1

- SiO2%: ≥94

- Fe2O3/%: ≤1,4

- Densità reale (g/cm³): ≤2,35

- Refrattarietà sotto carico (℃): ≥1650

- Al2O3 ≥/%: 60-65

- Densità apparente: 2,55-2,65 g/cm³

- Campione: è disponibile il test del campione

- Resistenza allo schiacciamento a freddo: 85-90MPa

- Al2O3: ≥60-65%;

- SiO2: ≥32-37%;

- Densità apparente: 2,40-2,55 g/cm³;

- Resistenza allo schiacciamento a freddo: 45-60MPa;

- Mattone di magnesia

- Mattone di Magnesia Spinel

- Mattone al carbonio di magnesia

- Mattone al cromo di Magnesia

- Refractoriness: ≥1730-1810℃;

- Al2O3: ≥55-80%;

- Bulk Density: 2.15-2.8g/cm³;

- Campione: disponibile;

- Used for ladles and tundishes;

- Used for rotary kilns;

- Resist heat and chemical corrosion;

- Used for continuous casting process;

- Buche: 7/19/31/37/65/altre;

- Consegna: 15-30 giorni lavorativi;

- Prezzo: Basso Prezzo franco fabbrica;

- Campione: disponibile;

- Al2O3 %: >36

- Porosità apparente %: 17-26;

- Densità apparente g/cm3: >2.1;

- Refrattarietà ℃: >1700;

- Al2O3(%)≥: 42-72

- Fe2O3(%)≤: 0.5-1.0

- Densità apparente (g/cm³)≤: 0.6-1.1

- Resistenza alla frantumazione a freddo (MPa)≥: 1.5-3.5

- MgO+CaO% (≥):92-94;

- CaO% (≥):18-48;

- Porosità apparente (%):15,0;

- Resistenza alla frantumazione a freddo (MPa):60;

- Resistenza agli acidi ≥/%: 99,8

- Assorbimento dell'acqua ≤/%: 2

- Densità apparente/ (g/cm³): 2.31-2.4

- Resistenza alla flessione/ (MPa): ≥58,80

- Al2O3(%)≥: 40-77

- Fe2O3(%)≤: 0.5-1.0

- Densità apparente (g/cm³)≤: 0.55-1.35

- Resistenza alla frantumazione a freddo (MPa)≥: 0.9-3.5

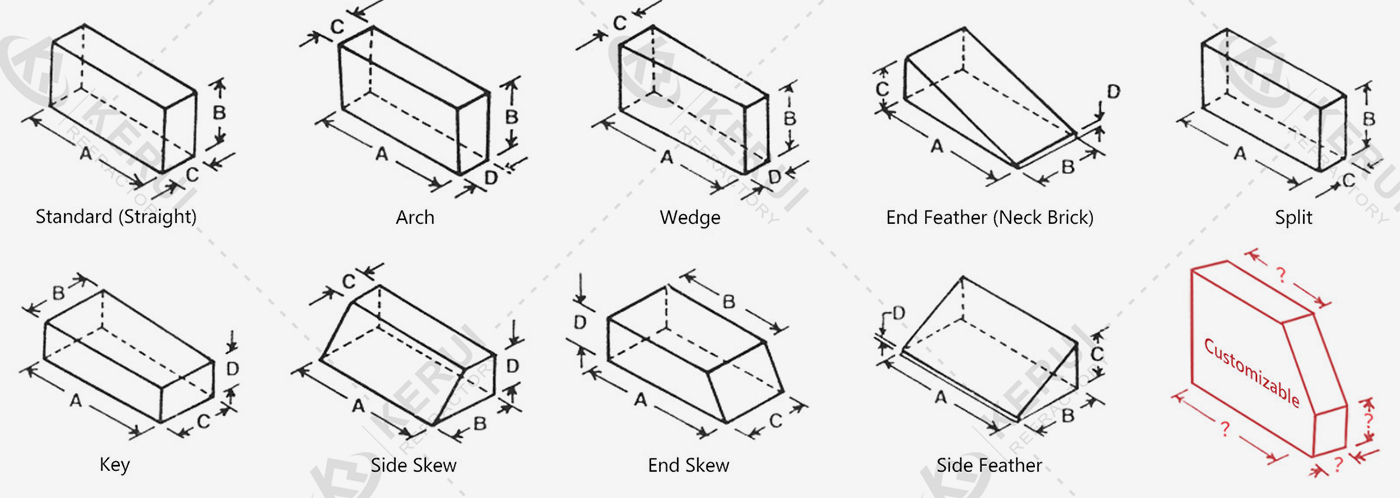

Mattoni refrattari su misura

La fabbrica di refrattari Kerui può personalizzare tutti i tipi di mattoni sagomati secondo la richiesta del cliente. Perché abbiamo una nostra fabbrica e un nostro team di R&S, un team tecnico e un team di produzione. Inoltre, abbiamo anche un team di vendita professionale e un team di assistenza che hanno familiarità con ogni mercato. Quindi benvenuti all'inchiesta!

Applicazioni dei mattoni refrattari da fuoco Kerui

Forni di sinterizzazione e forni

Forni di sinterizzazione e forniI mattoni refrattari sono comunemente utilizzati nella costruzione di forni di sinterizzazione e forni per ceramica, cemento, calce, minerali e altri materiali. Sono in grado di resistere alle alte temperature per lunghi periodi di tempo.

Forni per vetro

Forni per vetroNell'industria della produzione del vetro, i mattoni refrattari sono utilizzati per costruire forni per il vetro che richiedono temperature elevate per fondere la materia prima.

Fusione dell'acciaio

Fusione dell'acciaioNell'industria siderurgica, i mattoni refrattari sono utilizzati per costruire altiforni, convertitori, forni elettrici ad arco e altri impianti di fusione per resistere alle alte temperature e agli attacchi chimici.

Gassificatori di carbone e industria chimica

Gassificatori di carbone e industria chimicaI mattoni refrattari sono utilizzati anche nei gassificatori di carbone, nei reattori chimici e in altre applicazioni dell'industria chimica, perché questi forni devono resistere a temperature elevate e a sostanze chimiche corrosive.

Corpo del forno industriale ad alta temperatura

Corpo del forno industriale ad alta temperaturaI mattoni refrattari sono spesso utilizzati per la produzione di corpi di forni industriali, come forni di fusione ad alta temperatura, inceneritori, forni per il vetro, forni per l'acciaio, ecc.

Gassificatori di carbone e industria chimica

Gassificatori di carbone e industria chimicaI mattoni refrattari sono utilizzati anche nei gassificatori di carbone, nei reattori chimici e in altre applicazioni dell'industria chimica, perché questi forni devono resistere a temperature elevate e a sostanze chimiche corrosive.

Processo di produzione dei mattoni refrattari da fuoco

Abbiamo una nostra fabbrica con un team tecnico professionale e attrezzature di produzione.

Con sistema di dosaggio completamente automatico; 20 set di presse di formatura da 400-1000 tonnellate; 2 * 168m forni a tunnel ad alta temperatura; 20000㎡ officina di stoccaggio.

Garantire la qualità dei prodotti, migliorare l'efficienza produttiva e fornire ai clienti prodotti e servizi più soddisfacenti.

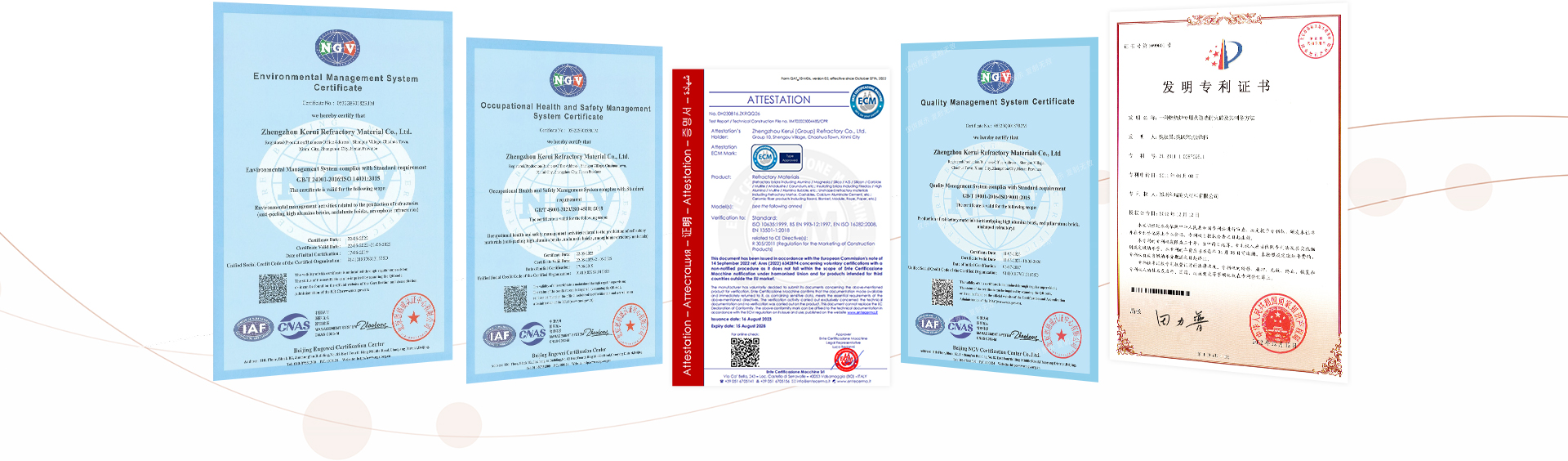

Certificati di Kerui Refractory

Kerui Group has a number of international certifications, such as, ISO9001/ISO14001/OHSAS18001/CE/SGS. Besides,

Kerui’s products also have many domestic certificates, the quality is very guaranteed, and they have been unanimously recognized by customers at home and abroad.

Imballaggio e spedizione dei prodotti refrattari Kerui

The entire delivery process is tracked, and Kerui’s expert team solves specific project needs with the utmost professionalism.

If the customer’s project requires it, Kerui’s expert team will go to the customer’s country to provide face-to-face technical support.

Caso cliente di Kerui Refractory

Oltre alla Cina continentale, Kerui Refractory ha esportato prodotti in più di 50 Paesi e regioni in 5 continenti del mondo, tra cui Asia, Europa, America, Africa e Oceania.

Abbiamo ricevuto riconoscimenti ed elogi da clienti di tutto il mondo e riceviamo costantemente ordini ripetuti e segnalazioni da parte dei clienti.

-

5Continenti

-

50+Paesi

-

1700+Casi di successo

-

4500+Clienti