Mortier réfractaire

- Al2O3% : 40-78

- Fe2O3% : 0,7-1,2

- Classification Température/℃ : 1300-1600

- Sous-charge de réfractarité/℃ : 1320-1600

- Certification : ISO9001/ISO14001/ISO45001/ISO50001

- Échantillon : l'essai de l'échantillon est disponible

Description du mortier réfractaire

Le mortier réfractaire, également connu sous le nom de mortier haute température, peut être utilisé pour résister à des environnements à haute température. Il s'agit d'un type spécial de mortier conçu pour des applications à haute température où le mortier ordinaire ne peut pas résister à une chaleur extrême. Le mortier réfractaire est composé de poudre réfractaire, de liant et d'adjuvant avec un certain rapport de particules, versé dans de l'eau ou un liant liquide pour former une pâte. Le mortier réfractaire peut être transformé en poudre, dont la plus petite taille peut être inférieure à 1 mm, voire à 0,5 mm. Le mortier réfractaire présente des performances élevées en matière d'étanchéité et de résistance à la corrosion. En fonction des différents composants, il peut être divisé en mortier d'argile, mortier d'alumine, mortier de silicium, mortier de magnésie, etc.

Fiche technique du mortier réfractaire Kerui

| Article/Grade | KR-1300 | KR-1400 | KR-1500 | KR-1600 | |

|---|---|---|---|---|---|

| Classification Température/℃ | 1300 | 1400 | 1500 | 1600 | |

| Composition chimique/% | ω (Al2O3)/% | 40 | 53 | 60 | 78 |

| ω (Fe2O3)/% | 1.2 | 1 | 0.9 | 0.7 | |

| Refractoriness Underload/℃ | 1320 | 1410 | 1550 | 1600 | |

Classification des mortiers réfractaires

Mortier réfractaire d'argile

Le mortier réfractaire d'argile est composé d'argile calcinée, de matières premières et d'additifs. Le clinker est le composant principal du mortier réfractaire d'argile, sa teneur est d'environ 75%~80%. En tant que matériau de joint, le mortier réfractaire d'argile est principalement utilisé dans les joints et la réparation des corps de fours construits avec des briques d'argile, tels que les hauts fourneaux, les hauts fourneaux à chaud, les fours à coke, les fours de trempage, les échangeurs de chaleur, les chaudières, etc.

Mortier réfractaire de silice

Le mortier réfractaire de silice est un mortier réfractaire composé de poudre de silice, d'argile, d'adjuvants et de liants mélangés dans un certain rapport de particules. Le mortier de silice présente les avantages suivants : résistance aux acides, résistance à la chaleur élevée, faible conductivité thermique et bonne force d'adhérence. Le mortier réfractaire de silice est principalement utilisé dans la maçonnerie et la réparation des fours industriels tels que les hauts fourneaux, les fours à coke et les fours à verre construits en briques de silice.

Mortier réfractaire à haute teneur en alumine

Le mortier à haute teneur en alumine est composé de ciment à haute teneur en alumine et d'agrégats à haute teneur en alumine, avec une teneur en alumine supérieure à 60%. La réfractarité est supérieure à 1500℃. Il est mélangé avec de l'eau pour former une pâte pour la pose et le collage de produits réfractaires façonnés, tels que les briques réfractaires. Notre mortier réfractaire à haute teneur en alumine est le meilleur choix pour les cheminées à haute température, les fours, les fourneaux et la construction de cheminées.

Avantages du mortier réfractaire

Force d'adhérence élevée

Le mortier réfractaire avec de l'eau peut former un lien solide entre les briques ou les matériaux réfractaires lorsqu'il est utilisé, ce qui peut former une structure solide et durable. Il améliore la stabilité générale et la capacité de charge du revêtement réfractaire et garantit l'intégrité de l'installation.

Haute performance d'étanchéité

Des performances de scellement élevées signifient que le mortier formera une structure étanche entre les briques réfractaires ou les joints afin d'empêcher les fuites de gaz ou de liquides. Ces performances d'étanchéité sont essentielles pour les applications qui nécessitent le confinement de gaz de combustion, de métaux en fusion ou d'autres substances.

Excellente résistance à l'érosion des scories

Les mortiers réfractaires présentent une excellente résistance à l'érosion par le laitier. Le laitier est le résidu formé lors de processus à haute température tels que la fusion de métaux ou la combustion. La résistance du mortier aux scories garantit la longévité et l'efficacité du revêtement réfractaire dans de tels environnements.

Bonne résistance à l'écaillage

Le mortier réfractaire possède de bonnes propriétés de décollement thermique. Les mortiers réfractaires résistent à l'écaillage ou à la délamination des briques ou des surfaces réfractaires, même en cas de chauffage et de refroidissement répétés dans des fours chauds. Cette propriété est essentielle pour maintenir l'intégrité et la stabilité du revêtement réfractaire dans le temps.

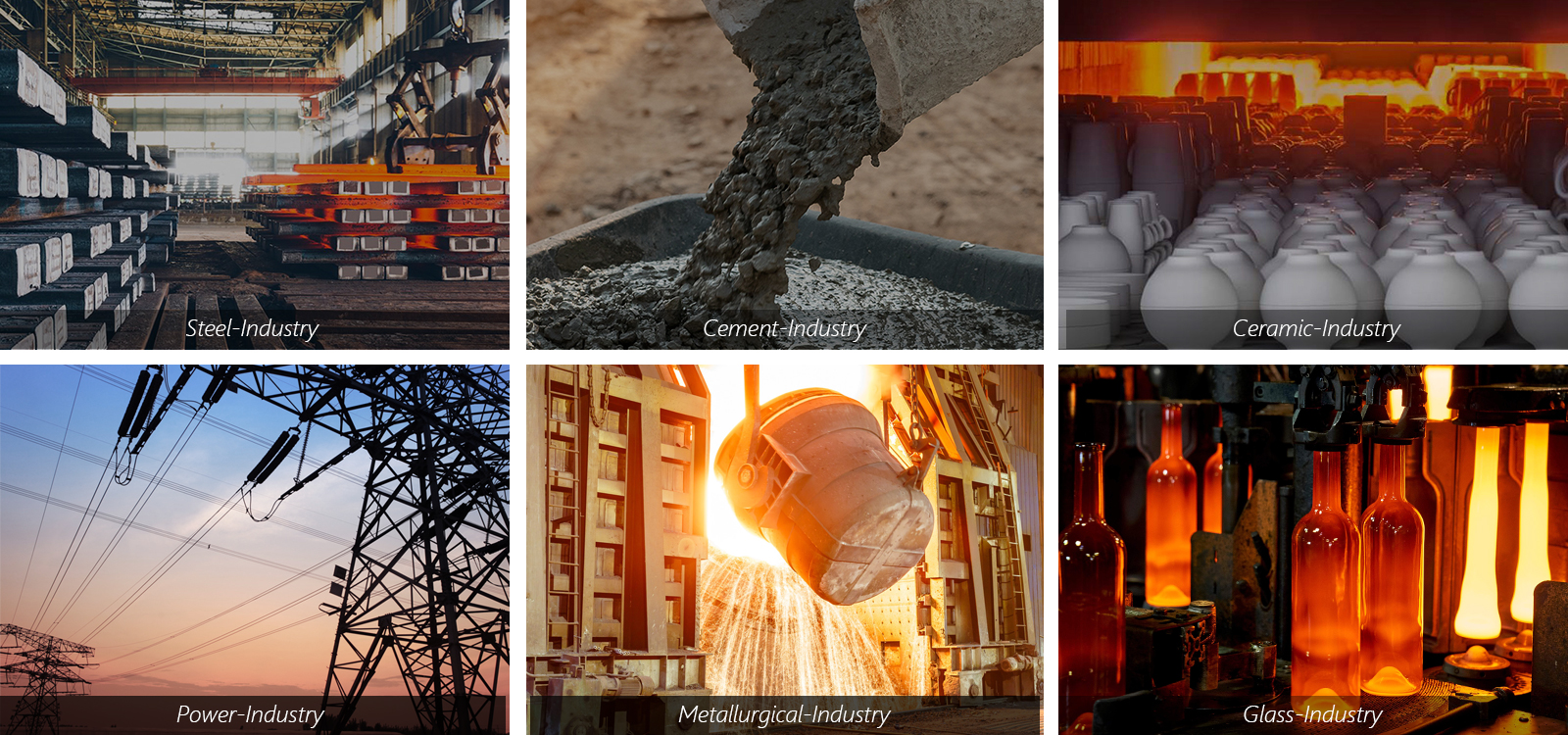

Application du mortier réfractaire

Industrie des métaux non ferreux

Le mortier réfractaire est utilisé dans l'industrie des métaux non ferreux, notamment pour la production d'aluminium, de cuivre et de zinc. Il sert à revêtir les fonderies, les convertisseurs et d'autres équipements qui peuvent résister à des températures élevées et à des conditions corrosives.

Incinérateurs et gestion des déchets

Le mortier réfractaire est utilisé dans les incinérateurs et les installations de gestion des déchets pour le revêtement des chambres de combustion et des systèmes d'évacuation des fumées. Il assure l'isolation thermique et résiste aux effets corrosifs des gaz de combustion et des cendres.

Production d'électricité

Le mortier réfractaire est utilisé pour garnir les chaudières, les incinérateurs et d'autres équipements de combustion dans les centrales électriques. Il assure l'isolation thermique et résiste aux températures élevées et aux gaz corrosifs générés au cours du processus de production d'énergie.

Industrie de la fonderie

Le mortier réfractaire est utilisé dans les fonderies pour le revêtement des creusets, des moules et d'autres équipements utilisés dans les processus de coulée des métaux. Il assure l'isolation thermique et la résistance au métal en fusion et au laitier.

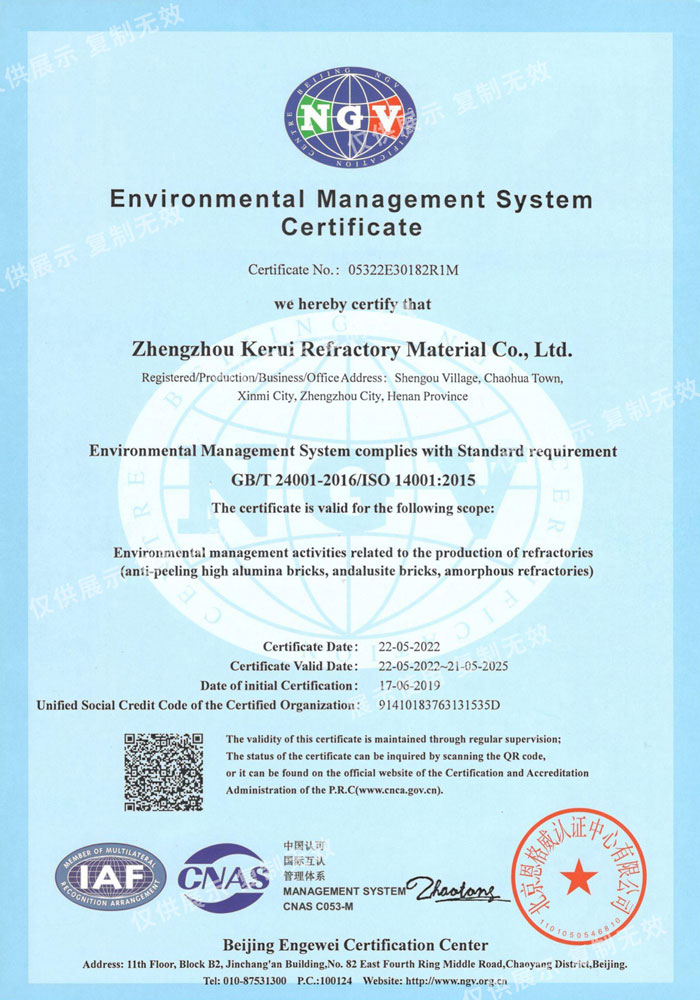

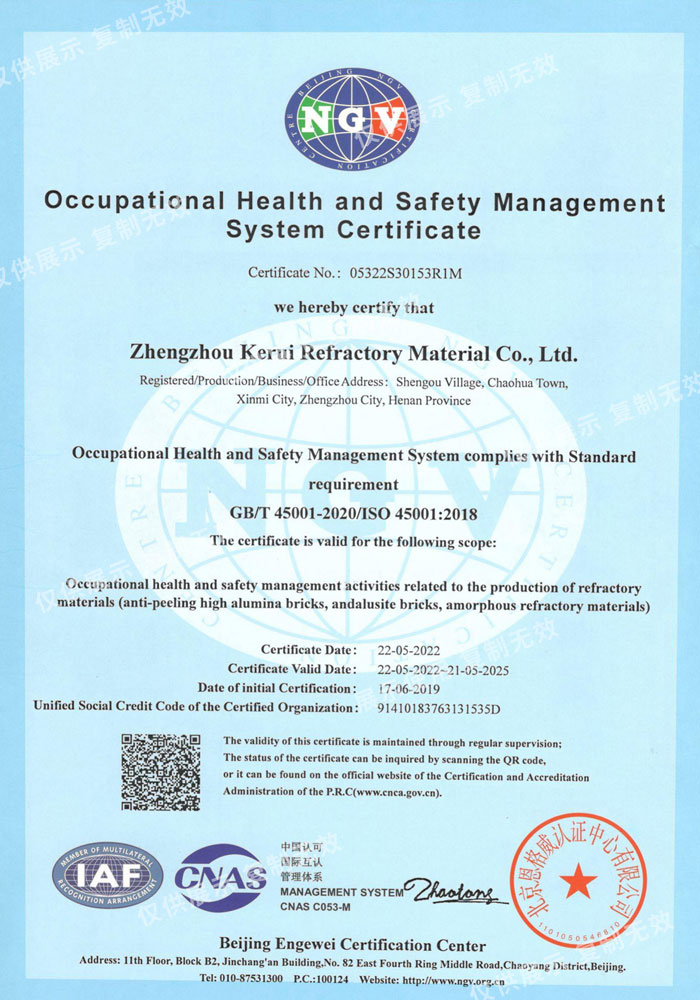

CERTIFICATS DE KERUI REFRACTORY

Le groupe Kerui a obtenu un certain nombre de certifications internationales, telles que, ISO9001/ISO14001/OHSAS18001/CE/SGS. En outre, les produits de Kerui ont également obtenu de nombreux certificats nationaux, leur qualité est très bien garantie et ils ont été unanimement reconnus par les clients nationaux et étrangers.

Laboratoire de Kerui Réfractaire

Kerui dispose d'un laboratoire professionnel d'inspection de la qualité. Four d'essai de fluage de réchauffage/adoucissement à haute température ; banc d'essai de résistance à la compression/flexion pour les matériaux réfractaires ; plate-forme d'essai et d'inspection de la composition pour les matériaux réfractaires ; laboratoire des propriétés physiques/chimiques pour les matériaux réfractaires.

PRODUITS RÉFRACTAIRES KERUI EMBALLAGE ET EXPÉDITION

L'ensemble du processus de livraison est suivi et l'équipe d'experts de Kerui répond aux besoins spécifiques du projet avec le plus grand professionnalisme. Si le projet du client l'exige, l'équipe d'experts de Kerui se rendra dans le pays du client pour lui fournir une assistance technique en personne.

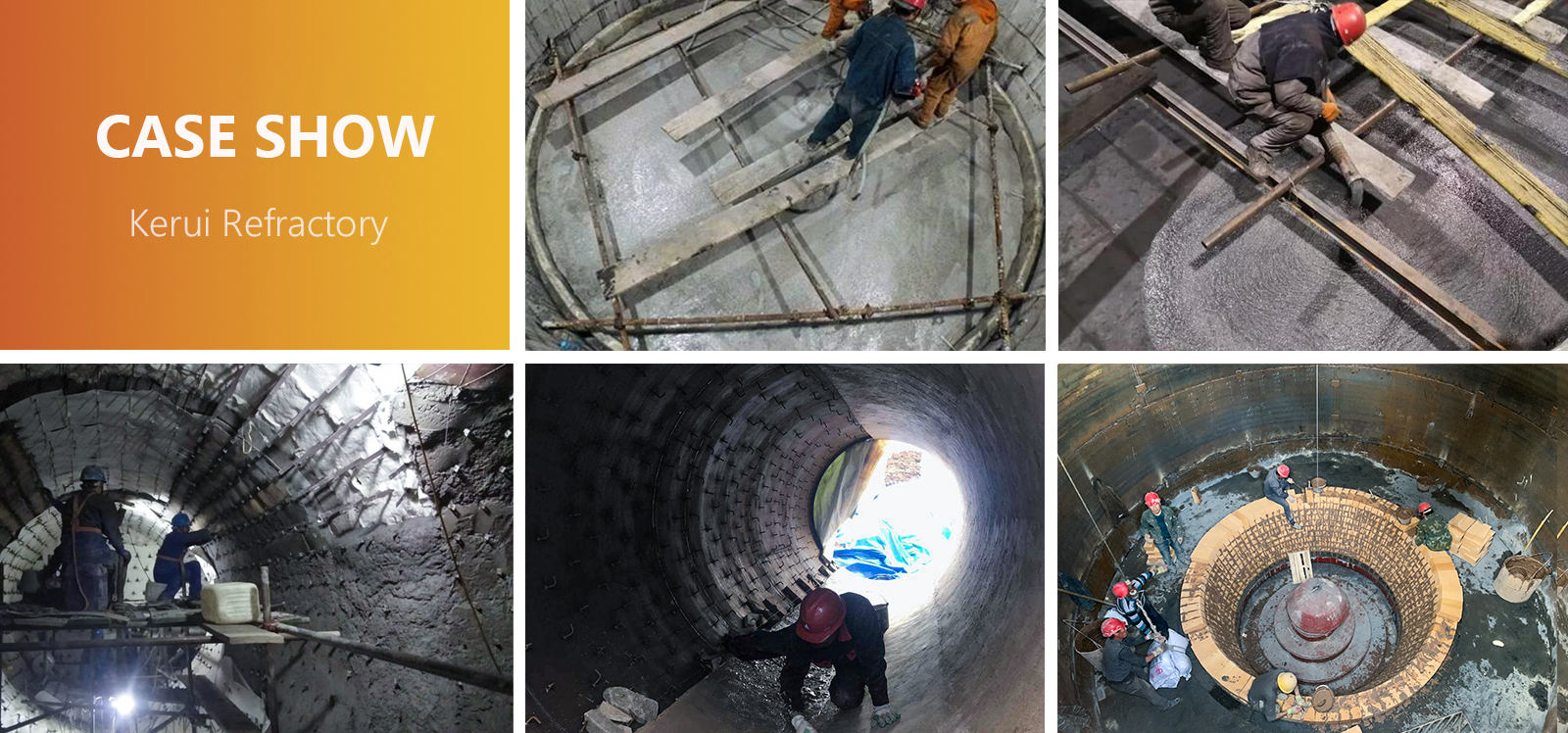

CAS CLIENT DE KERUI REFRACTORY

Outre la Chine continentale, Kerui Refractory a exporté des produits dans plus de 50 pays et régions sur les cinq continents, notamment en Asie, en Europe, en Amérique, en Afrique et en Océanie. Nous avons reçu la reconnaissance et les éloges de nos clients du monde entier, et nous recevons constamment des commandes et des recommandations de la part de nos clients.