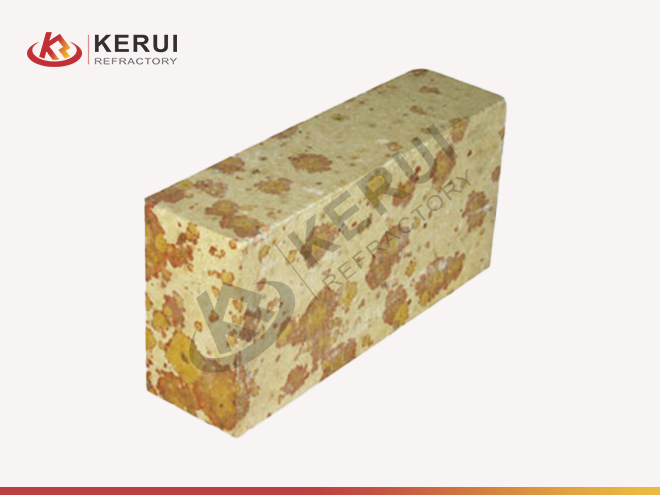

Silica-Schamottestein

Hauptsächlich als Konstruktionsmaterial für Koksöfen, Glasöfen, Öfen zur Herstellung von saurem Stahl und andere thermische Anlagen verwendet.

- SiO2%: ≥94

- Fe2O3/%: ≤1,4

- Wahre Dichte (g/cm³): ≤2,35

- Refraktärität unter Last (℃): ≥1650

- Standardgröße: 230*114*65mm

- Zertifizierung: ISO9001/ISO14001/ISO45001/ISO50001

- Probe: Prüfung der Probe ist verfügbar

Beschreibung von Silica Fire Brick

Feuerfester Siliziumdioxidstein ist ein säurehaltiges feuerfestes Material, das hauptsächlich aus Tridymit, Cristobalit und einer kleinen Menge an Restquarz und Glasphase besteht. Der Kieselsäuregehalt liegt über 94%. Die tatsächliche Dichte beträgt 2,35 g/cm3. Es hat Anti-Säure-Schlacke Korrosion Leistung. Höhere Festigkeit bei hohen Temperaturen. Die Erweichungstemperatur unter Last beträgt 1620~1670℃. Langfristiger Einsatz bei hohen Temperaturen ohne Verformung. Geringe Temperaturwechselbeständigkeit (Wärmeaustausch in Wasser ist 1~4 mal). Als Rohstoff wird natürliches Siliziumdioxid verwendet, dem eine angemessene Menge Mineralisierungsmittel zugesetzt wird, um die Umwandlung von Quarz im Grünkörper in Tridymit zu fördern. Langsam gebrannt bei 1350-1430°C unter reduzierender Atmosphäre. Bei einer Erhitzung auf 1450°C kommt es zu einer Volumenexpansion von etwa 1,5 bis 2,2%, und diese Restexpansion führt dazu, dass die Schnitte eng beieinander liegen, was eine gute Luftdichtheit und strukturelle Festigkeit des Mauerwerks gewährleistet.

Please Note: In addition to silica refractory bricks, we also offer silica insulation brick.

KERUI Silica Fire Brick Technisches Datenblatt

| Artikel/Güteklasse | GZ-94 | |

|---|---|---|

| ω (SiO2)/% | μ0 | ≥94 |

| σ | 1.0 | |

| ω (Fe2O3)/% | μ0 | ≤1.4 |

| σ | 0.3 | |

| Scheinbare Porosität/% | μ0 | ≤24 |

| σ | 1.5 | |

| Wahre Dichte (g/cm³) | μ0 | ≤2.35 |

| σ | 0.1 | |

| Kaltstauchfestigkeit/MPa | μ0 | ≥30 |

| σ | 10 | |

| Xmin | 20 | |

| 0,2MPa Feuerfestigkeit Unterlast/℃ | μ0 | ≥1650 |

| σ | 13 | |

Vorteile von Silica-Schamottestein

Hohe Temperaturbeständigkeit

Die Feuerfestigkeit von Siliziumdioxid Ziegel ist 1690℃ bis 1730℃. Es kann die Stabilität und Integrität der Struktur bei hohen Temperaturen aufrechterhalten.

Ausgezeichnete Wärmeleitfähigkeit

Feuerfeste Silikasteine haben eine gute Wärmeleitfähigkeit, und die Erweichungstemperatur unter Last ist hoch, im Allgemeinen über 1620℃, was nur 70-80℃ niedriger ist als ihre Feuerfestigkeit. Die Wärmeleitfähigkeit von Silikasteinen steigt mit zunehmender Betriebstemperatur ohne Restschrumpfung.

Ausgezeichnete Korrosionsbeständigkeit

Siliziumdioxidsteine sind feuerfeste Materialien, die eine gute Beständigkeit gegen die Erosion durch Säureschlacke und eine hohe Korrosionsbeständigkeit gegenüber Säuren, Laugen, Lösungen und anderen chemischen Substanzen aufweisen.

Dimensionsstabilität

Feuerfeste Siliziumdioxidsteine haben einen niedrigen thermischen Ausdehnungskoeffizienten, so dass die Dimensionsänderung bei hohen Temperaturen gering ist.

Anpassungsfähigkeit

Feuerfeste Siliziumdioxidsteine können je nach Bedarf angepasst werden, einschließlich Größe, Form und Feuerfestigkeitsklasse.

Anwendung von Silica-Schamottesteinen

Metallurgische Industrie

Feuerfeste Siliziumdioxidsteine werden häufig in Hochtemperaturschmelzanlagen wie Hochöfen, Stahlöfen, Eisenöfen, Elektroöfen und Anlagen zur Behandlung von geschmolzenem Eisen in der metallurgischen Industrie verwendet.

Chemische Industrie

Feuerfeste Silikasteine werden in Hochtemperatur-Reaktionsöfen, Öfen, Reformieröfen, Heizöfen, Wärmetauschern und Rosten in der chemischen Industrie verwendet.

Elektrizitätswirtschaft

Feuerfeste Silikasteine werden in der Elektrizitätswirtschaft häufig für Hochtemperaturanlagen wie Verbrennungsöfen, Kessel, Schornsteine und Wärmekraftwerke verwendet.

Glas- und keramische Industrie

Feuerfeste Silikasteine werden in der Glas- und Keramikindustrie für Anlagen wie Glasschmelzöfen, Brennöfen und Brennhilfsmittel verwendet. Aufgrund ihrer hohen Hitzebeständigkeit halten sie dem Schmelzprozess von Glas und keramischen Materialien bei hohen Temperaturen stand und gewährleisten Produktqualität und Produktionseffizienz.

Eisen- und Stahlindustrie

Feuerfeste Siliziumdioxidsteine werden in der Eisen- und Stahlindustrie häufig für Ausrüstungen wie Gießpfannen, Eisentore, Angüsse und Schmelzwannen verwendet. Sie können den Auswirkungen und der Korrosion von geschmolzenem Hochtemperaturstahl widerstehen und schützen die Haltbarkeit und die Produktionseffizienz der Anlagen.