Magnesia-Kohlenstoff-Ziegel

- MgO%: 69-85

- C%: 5-18

- Schüttdichte (g/cm³): 2.79-3.05

- Kaltstauchfestigkeit (MPa): 30-50

- Standardgröße: 230*114*65mm

- Probe: Prüfung der Probe ist verfügbar

Beschreibung von Magnesia Carbon Brick

Der Magnesia-Kohlenstoffstein ist ein nicht brennbarer Kohlenstoff-Verbundwerkstoff in Kombination mit einem Kohlenstoff-Bindemittel. Unter Verwendung von basischem Magnesiumoxid mit hohem Schmelzpunkt (Schmelzpunkt 2800°C) und Kohlenstoffmaterial mit hohem Schmelzpunkt, das nur schwer von Schlacke infiltriert werden kann, werden verschiedene nichtoxidische Zusatzstoffe hinzugefügt. Als feuerfester Verbundwerkstoff nutzt der Magnesia-Kohlenstoff-Stein die hohe Schlackenerosionsbeständigkeit von Magnesia und die hohe Wärmeleitfähigkeit und geringe Ausdehnung von Kohlenstoff, um das größte Manko von Magnesia, die geringe Abplatzbeständigkeit, auszugleichen.

Kerui Magnesia Carbon Brick Technisches Datenblatt

| Artikel/Güteklasse | Scheinbare Porosität/% | Schüttdichte (g/cm³) | Kaltstauchfestigkeit/MPa | Hochtemperatur-Biegefestigkeit (1400℃*0,5h)/MPa |

ω (MgO)/% | ω (C)/% | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| μ0 ≤ | σ | μ0 ≥ | σ | μ0 | σ | μ0 ≥ | σ | μ0 ≥ | σ | μ0 ≥ | σ | |

| MT-5A | 5.0 | 1.0 | 3.10 | 0.05 | 50.0 | 10.0 | / | / | 85.0 | 1.5 | 5.0 | 1.0 |

| MT-5B | 6.0 | 1.0 | 3.02 | 0.05 | 50.0 | 10.0 | / | / | 84.0 | 1.5 | 5.0 | 1.0 |

| MT-5C | 7.0 | 1.0 | 2.92 | 0.05 | 45.0 | 10.0 | / | / | 82.0 | 1.5 | 5.0 | 1.0 |

| MT-5D | 8.0 | 1.0 | 2.90 | 0.05 | 40.0 | 10.0 | / | / | 80.0 | 1.5 | 5.0 | 1.0 |

| MT-8A | 4.5 | 1.0 | 3.05 | 0.05 | 45.0 | 10.0 | / | / | 82.0 | 1.5 | 8.0 | 1.0 |

| MT-8B | 5.0 | 1.0 | 3.00 | 0.05 | 45.0 | 10.0 | / | / | 81.0 | 1.5 | 8.0 | 1.0 |

| MT-8C | 6.0 | 1.0 | 2.90 | 0.05 | 40.0 | 10.0 | / | / | 79.0 | 1.5 | 8.0 | 1.0 |

| MT-8D | 7.0 | 1.0 | 2.87 | 0.05 | 35.0 | 10.0 | / | / | 77.0 | 1.5 | 8.0 | 1.0 |

| MT-10A | 4.0 | 0.5 | 3.02 | 0.03 | 40.0 | 10.0 | 6.0 | 1.0 | 80.0 | 1.5 | 10.0 | 1.0 |

| MT-10B | 4.5 | 0.5 | 2.97 | 0.03 | 40.0 | 10.0 | / | / | 79.0 | 1.5 | 10.0 | 1.0 |

| MT-10C | 5.0 | 0.5 | 2.92 | 0.03 | 35.0 | 10.0 | / | / | 77.0 | 1.5 | 10.0 | 1.0 |

| MT-10D | 6.0 | 0.5 | 2.87 | 0.03 | 35.0 | 10.0 | / | / | 75.0 | 1.5 | 10.0 | 1.0 |

| MT-12A | 4.0 | 0.5 | 2.97 | 0.03 | 40.0 | 10.0 | 6.0 | 1.0 | 78.0 | 1.2 | 12.0 | 1.0 |

| MT-12B | 4.0 | 0.5 | 2.94 | 0.03 | 35.0 | 10.0 | / | / | 77.0 | 1.2 | 12.0 | 1.0 |

| MT-12C | 4.5 | 0.5 | 2.92 | 0.03 | 35.0 | 10.0 | / | / | 75.0 | 1.2 | 12.0 | 1.0 |

| MT-12D | 5.5 | 0.5 | 2.85 | 0.03 | 30.0 | 10.0 | / | / | 73.0 | 1.2 | 12.0 | 1.0 |

| MT-14A | 3.5 | 0.5 | 2.95 | 0.03 | 38.0 | 10.0 | 10.0 | 1.0 | 76.0 | 1.2 | 14.0 | 1.0 |

| MT-14B | 3.5 | 0.5 | 2.90 | 0.03 | 35.0 | 10.0 | / | / | 74.0 | 1.2 | 14.0 | 1.0 |

| MT-14C | 4.0 | 0.5 | 2.87 | 0.03 | 35.0 | 10.0 | / | / | 72.0 | 1.2 | 14.0 | 1.0 |

| MT-14D | 5.0 | 0.5 | 2.81 | 0.03 | 30.0 | 10.0 | / | / | 68.0 | 1.2 | 14.0 | 1.0 |

| MT-16A | 3.5 | 0.5 | 2.92 | 0.03 | 35.0 | 8.0 | 8.0 | 1.0 | 74.0 | 1.2 | 16.0 | 0.8 |

| MT-16B | 3.5 | 0.5 | 2.87 | 0.03 | 35.0 | 8.0 | / | / | 72.0 | 1.2 | 16.0 | 0.8 |

| MT-16C | 4.0 | 0.5 | 2.82 | 0.03 | 30.0 | 8.0 | / | / | 70.0 | 1.2 | 16.0 | 0.8 |

| MT-18A | 3.0 | 0.5 | 2.89 | 0.03 | 35.0 | 8.0 | 10.0 | 1.0 | 72.0 | 1.2 | 18.0 | 0.8 |

| MT-18B | 3.5 | 0.5 | 2.84 | 0.03 | 30.0 | 8.0 | / | / | 70.0 | 1.2 | 18.0 | 0.8 |

| MT-18C | 4.0 | 0.5 | 2.79 | 0.03 | 30.0 | 8.0 | / | / | 69.0 | 1.2 | 18.0 | 0.8 |

Vorteile von Magnesia-Kohlenstoff-Ziegeln

Ausgezeichnete Hochtemperaturbeständigkeit

Magnesia-Kohlenstoffsteine haben eine ausgezeichnete Hochtemperaturleistung und können lange Zeit bei über 1200 °C verwendet werden.

Korrosionsbeständigkeit

Magnesia-Kohlenstoffsteine haben eine ausgezeichnete Korrosionsbeständigkeit, so dass sie in stark korrosiven Umgebungen wie Säuren und Laugen verwendet werden können.

Gute Temperaturwechselbeständigkeit

Magnesia-Kohlenstoffsteine haben ein sehr gutes Thermoschockverhalten bei hohen Temperaturen und können große Temperaturunterschiede ohne Rissbildung überstehen.

Gute Wärmeleitfähigkeit

Magnesia-Kohlenstoff-Ziegel haben eine gute Wärmeleitfähigkeit, die die Wärme gleichmäßig verteilen und übertragen kann, was zur Verbesserung der Produktionseffizienz beiträgt.

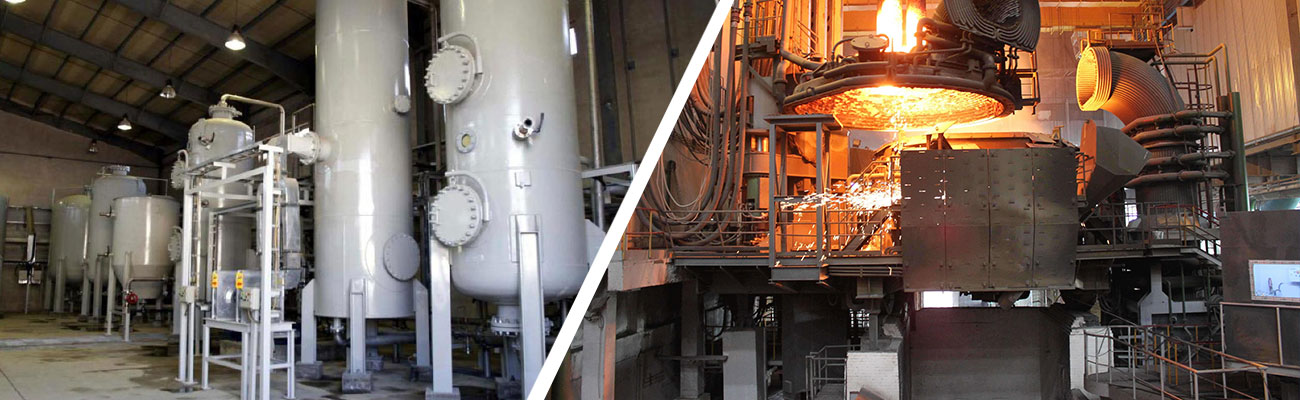

Anwendung von Magnesia-Kohlenstoff-Ziegeln

Eisen- und Stahlverhüttung

Magnesia-Kohlenstoffsteine sind in verschiedenen Anlagen der Eisen- und Stahlindustrie weit verbreitet, z. B. in Konvertern, Elektrolichtbogenöfen, Stahlerzeugungsbecken usw. Sie dienen als Auskleidungsmaterial und sind in der Lage, den hohen Temperaturen und der Korrosion des geschmolzenen Metalls, das während des Schmelzprozesses entsteht, standzuhalten.

Aluminiumverhüttung

Magnesia-Kohlenstoff-Steine werden auch in elektrolytischen Zellen in der Aluminiumschmelzindustrie verwendet. Die elektrolytische Zelle ist die Hauptausrüstung für die Aluminiumelektrolyse, und der Magnesia-Kohlenstoffstein weist eine gute Feuerbeständigkeit und elektrische Leitfähigkeit in der elektrolytischen Zelle auf.

Schöpflöffel-Reparatur

Bei der Wartung und Reparatur von Pfannen werden häufig Magnesia-Kohlenstoff-Steine zur Reparatur der feuerfesten Auskleidung des Pfannenbodens und der Seitenwände der Pfanne verwendet. Dadurch wird die Lebensdauer der Pfanne verlängert und die Qualität des geschmolzenen Stahls sichergestellt.

Hochtemperatur-Industrieöfen

Magnesia-Kohlenstoff-Steine eignen sich für verschiedene Hochtemperatur-Industrieöfen, z. B. Ölraffinationsöfen, Chemieöfen, Glasschmelzöfen usw. Sie sind in der Lage, hohen Temperaturen, chemischen Angriffen und Temperaturschocks standzuhalten.

Maschinenbauindustrie

Magnesia-Kohlenstoff-Steine können zur Herstellung von Hochleistungselektroden, Ofenmaterialien für die Halbleiterindustrie, Hochbor-Legierungen usw. verwendet werden.

Hochtemperatur-Reaktor

Magnesia-Kohlenstoff-Steine können auch in Hochtemperaturreaktoren eingesetzt werden, z. B. in Kalzinierern bei der Herstellung von Aluminiumhydroxid und in Konvertern bei der Ammoniaksynthese.