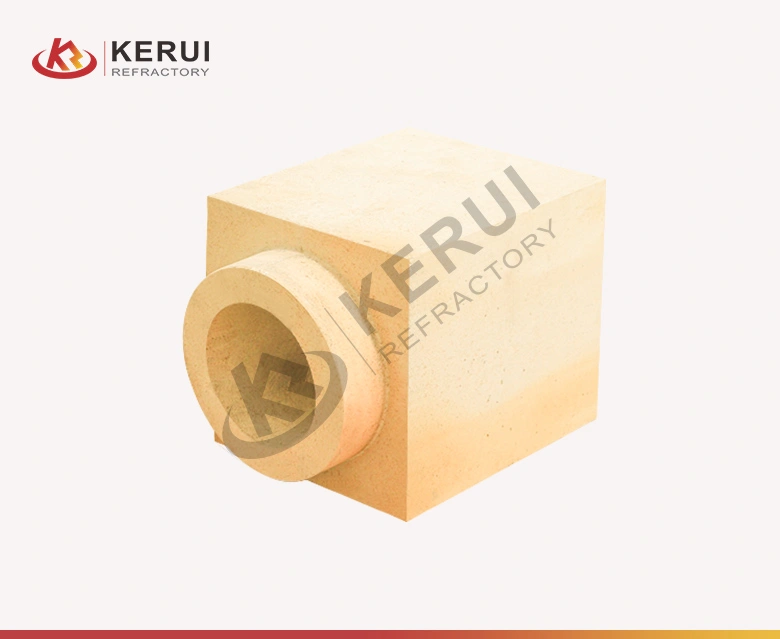

Bohrlochblock feuerfest

Die Feuerfestigkeit von Bohrlochblöcken ist vielseitig einsetzbar:

In der Metallurgie dient es zur Auskleidung von Gießpfannen und Verteilern und schützt vor der großen Hitze des geschmolzenen Metalls.

In der Zementherstellung wird es in Drehrohröfen verwendet, um Hitze und chemischer Korrosion zu widerstehen.

In der Glasherstellung schützt es die Schmelzöfen. Seine hitzebeständige und langlebige Beschaffenheit macht es für diese industriellen Hochtemperaturprozesse unerlässlich.

Beschreibung von Well Block Refractory

Feuerfeste Schächte spielen eine wichtige Rolle im Stranggussverfahren in der Stahlindustrie. Sie werden aus sorgfältig ausgewählten feuerfesten Materialien hergestellt und können extremen Bedingungen standhalten. Feuerfeste Brunnenblöcke bestehen hauptsächlich aus Materialien wie Hochtonerde, Magnesia-Aluminium-Spinell und feuerfesten Gussmaterialien. Die spezifische Feuerfestigkeit kann durch Änderung der Zusammensetzung und des Anteils der Rohstoffe entsprechend den verschiedenen Anwendungsanforderungen angepasst werden. So haben beispielsweise feuerfeste Brunnenblöcke mit einem höheren Tonerdegehalt im Allgemeinen eine höhere Feuerfestigkeit.

Technische Daten des Kerui-Bohrlochblocks Refraktär

| Unterschied | Tundish Well Block | Schöpfkelle Well Block |

|---|---|---|

| Standort | Unterseite des Verteilers | Unterseite der Schöpfkelle |

| Primäre Funktion | Kontrolliert die Fließgeschwindigkeit des geschmolzenen Stahls in die Form und verbessert die Sauberkeit des Stahls | Regelt den Durchfluss des geschmolzenen Stahls vom Ofen in die Pfanne und stellt in einigen Fällen die Stahlzusammensetzung ein |

| Betriebsphase | Stranggussverfahren | Stahlerzeugung und Gießverfahren |

| Kategorie | Technische Spezifikation | Beschreibung |

|---|---|---|

| Abmessungen | 230 × 114 × 76 mm (Standard) | Anpassbar an die Ofenkonstruktion, ±2 mm Toleranz |

| Material Typ | Hochtonerdehaltiger feuerfester Stein (Al₂O₃ ≥ 48%) | Optionen: Standardsteine mit hohem Tonerdegehalt, Magnesia-Tonerde, Zirkonsteine, usw. |

| Dichte | 2,2-2,6 g/cm³ | Ziegel mit hoher Dichte haben eine bessere Verschleißfestigkeit; Ziegel mit niedriger Dichte bieten eine bessere Isolierung |

| Wasserabsorption | ≤ 6% | Geringere Wasseraufnahme verbessert die Haltbarkeit |

| Druckfestigkeit | ≥ 80 MPa | Behält die Tragfähigkeit unter hohen Temperaturen bei |

| Biegefestigkeit | ≥ 20 MPa | Widerstandsfähig gegen thermische Belastung und mechanische Einwirkungen |

| Refraktärität | 1600-1800 ℃ | Wird nicht weich oder rissig |

| Widerstandsfähigkeit gegen thermische Schocks | ≥ 20 Zyklen | Keine Rissbildung bei wiederholtem Erhitzen und Abkühlen |

| Wärmeleitfähigkeit | 1,0-2,0 W/m-K | Wählbar für Isolierung oder Wärmeableitung |

| Chemische Zusammensetzung | Al₂O₃: 48-60%, SiO₂: 30-45%, Fe₂O₃ ≤ 2%, CaO+MgO ≤ 3% | Saure/alkalische Eigenschaften je nach Bedarf einstellbar |

| Bedingung für den Abschuss | Vollständig gesintert | Verbessert die Festigkeit und Haltbarkeit |

| Oberflächengenauigkeit | Ebenheit ≤ 1,0 mm | Gewährleistet die Präzision der Konstruktion und reduziert Lücken |

Vorteile von Well Block Refractory

Außergewöhnliche Hitzebeständigkeit

Es hält extrem hohen Temperaturen stand, oft bis zu 1770-2000 °C, und eignet sich daher für den Einsatz in Umgebungen mit großer Hitze, wie z. B. in Stahlproduktionsöfen und Glasschmelztiegeln.

Hervorragende chemische Beständigkeit

Beständig gegen chemische Korrosion durch verschiedene Substanzen, sei es durch saure oder alkalische Medien in industriellen Prozessen. Diese Eigenschaft gewährleistet einen langjährigen Einsatz in chemischen Anlagen und petrochemischen Reaktoren.

Hohe mechanische Festigkeit

Es verfügt über eine ausreichende Festigkeit, um mechanischen Belastungen, Abrieb und Temperaturschocks standzuhalten. Dadurch kann es seine strukturelle Integrität in Anlagen mit häufigen Temperaturschwankungen und mechanischen Stößen, wie z. B. Zementdrehrohröfen, beibehalten.